laten we ons verdiepen in het productieproces van flexibele circuits en begrijpen waarom ze op grote schaal worden gebruikt in verschillende industrieën.

Flexibele circuits, ook wel flexibele gedrukte schakelingen of FPC's genoemd, zijn populair in verschillende industrieën. Van consumentenelektronica tot gezondheidszorgapparatuur: flexibele circuits hebben een revolutie teweeggebracht in de manier waarop elektronische componenten worden ontworpen en vervaardigd. Nu de vraag naar compacte en lichtgewicht elektronische apparaten blijft toenemen, is het van cruciaal belang om het productieproces van flexibele circuits te begrijpen en hoe deze een integraal onderdeel van de moderne technologie zijn geworden.

Flexcircuits zijn in wezen een combinatie van meerdere lagen flexibel materiaal, zoals polyester of polyimide, waarop geleidende sporen, pads en componenten zijn gemonteerd. Deze circuits zijn flexibel en kunnen worden opgevouwen of opgerold, waardoor ze ideaal zijn voor toepassingen waar de ruimte beperkt is.

1. Ontwerplay-out bij de productie van flexcircuits:

De eerste stap bij het vervaardigen van een flexibel circuit is het ontwerp- en lay-outproces. Ingenieurs en ontwerpers werken nauw samen om lay-outs te creëren die voldoen aan de specifieke eisen van de toepassing. De lay-out omvat de plaatsing van geleidende sporen, componenten en eventuele extra functies die nodig kunnen zijn.

2. Materiaalkeuze bij de fabricage van flexcircuits:

Na de ontwerpfase is de volgende stap het selecteren van de juiste materialen voor het flexibele circuit. De materiaalkeuze hangt af van factoren zoals de vereiste flexibiliteit, bedrijfstemperatuur en de vereiste elektrische en mechanische eigenschappen. Polyimide en polyester zijn veelgebruikte materialen vanwege hun uitstekende flexibiliteit en thermische stabiliteit.

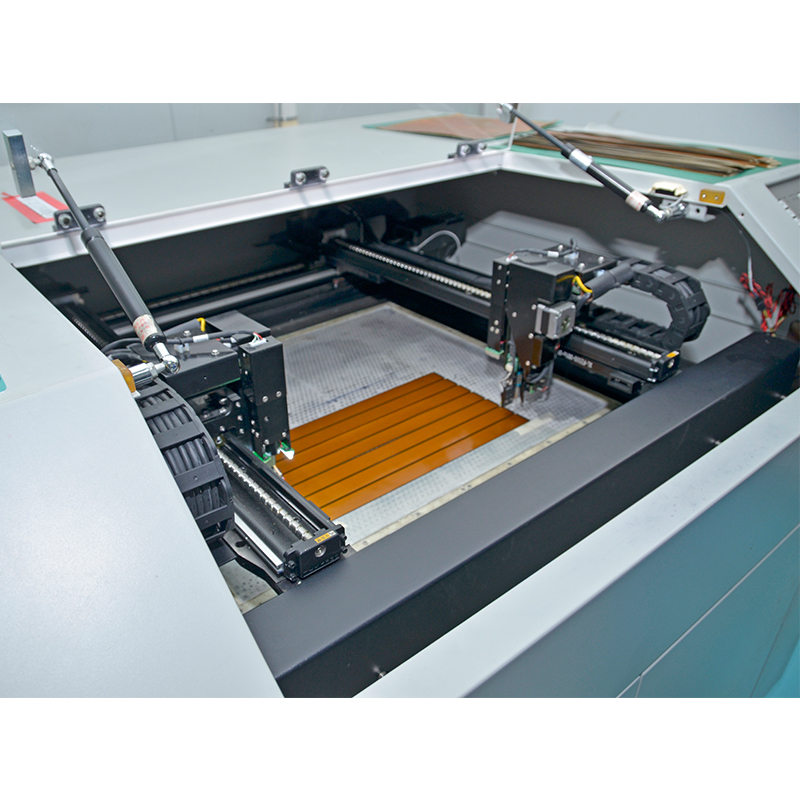

3. Productie van basissubstraat bij het maken van flexcircuits:

Zodra het materiaal is geselecteerd, begint de fabricage van het basissubstraat. Het substraat is meestal een dunne laag polyimide- of polyesterfilm. Het substraat wordt gereinigd, bedekt met lijm en gelamineerd met geleidende koperfolie. De dikte van de koperfolie en het substraat kan variëren afhankelijk van specifieke toepassingsvereisten.

4. Etsen en lamineren bij de productie van flexcircuits:

Nadat het lamineerproces is voltooid, wordt een chemisch etsmiddel gebruikt om de overtollige koperfolie weg te etsen, waardoor de gewenste geleidende sporen en pads achterblijven. Beheers het etsproces met behulp van een etsbestendig masker of fotolithografische technieken. Zodra het etsen is voltooid, wordt het flexibele circuit gereinigd en voorbereid op de volgende fase van het productieproces.

5. Onderdelenassemblage bij de productie van flexcircuits:

Nadat het etsproces is voltooid, is het flexibele circuit klaar voor de assemblage van de componenten. Surface Mount-technologie (SMT) wordt vaak gebruikt voor het plaatsen van componenten, omdat deze een nauwkeurige en geautomatiseerde montage mogelijk maakt. Breng soldeerpasta aan op de geleidende pads en gebruik een pick-and-place-machine om componenten te plaatsen. Het flexcircuit wordt vervolgens verwarmd, waardoor het soldeer zich aan de geleidende pads hecht en het onderdeel op zijn plaats houdt.

6. Testen en inspectie bij de productie van flexcircuits:

Zodra het assemblageproces is voltooid, wordt het flexcircuit grondig getest en geïnspecteerd. Elektrische tests zorgen ervoor dat geleidende sporen en componenten functioneren zoals verwacht. Er kunnen ook aanvullende tests worden uitgevoerd, zoals thermische cycli en mechanische stresstests, om de duurzaamheid en betrouwbaarheid van flexibele circuits te evalueren. Eventuele gebreken of problemen die tijdens het testen worden aangetroffen, worden geïdentificeerd en gecorrigeerd.

7. Flexibele dekking en bescherming bij de productie van flexcircuits:

Om flexibele circuits te beschermen tegen omgevingsfactoren en mechanische belasting, worden flexibele afdekkingen of beschermlagen aangebracht. Deze laag kan een soldeermasker, een conforme coating of een combinatie van beide zijn. De bekleding verbetert de duurzaamheid van het flexcircuit en verlengt de levensduur ervan.

8. Eindinspectie en verpakking bij de productie van flexcircuits:

Nadat het flexcircuit alle noodzakelijke processen heeft doorlopen, ondergaat het een laatste inspectie om er zeker van te zijn dat het aan de vereiste specificaties voldoet. Flexibele circuits worden zorgvuldig verpakt om ze te beschermen tegen schade tijdens verzending en opslag.

Samenvattend omvat het productieproces van flexibele circuits verschillende complexe stappen, waaronder ontwerp, materiaalkeuze, fabricage, assemblage, testen en bescherming.Het gebruik van moderne technologie en geavanceerde materialen zorgt ervoor dat flexibele circuits voldoen aan de veeleisende eisen van verschillende industrieën. Met hun flexibiliteit en compact ontwerp zijn flexibele circuits een belangrijk onderdeel geworden van de ontwikkeling van innovatieve en geavanceerde elektronische apparaten. Van smartphones tot medische apparaten: flexibele circuits veranderen de manier waarop elektronische componenten in ons dagelijks leven worden geïntegreerd.

Posttijd: 21 september 2023

Rug