In de snelle digitale wereld van vandaag de dag blijft de vraag naar kleinere, lichtere en krachtigere elektronische apparaten toenemen. Om aan deze eisen te voldoen, hebben elektronicafabrikanten flexibele PCB-technologie met hoge dichtheid (HDI) geïntroduceerd.Vergeleken met traditionele flexibele PCB's,HDI flex-PCB'sBieden meer ontwerpflexibiliteit, verbeterde functionaliteit en verhoogde betrouwbaarheid. In dit artikel onderzoeken we wat HDI flex-printplaten zijn, wat hun voordelen zijn en hoe ze verschillen van traditionele flex-printplaten.

1. HDI Flex PCB begrijpen:

HDI flexibele PCB, ook bekend als high-density interconnect flexibele printplaat, is een flexibele printplaat die een hoge circuitdichtheid biedt en complexe en

Geminiaturiseerde ontwerpen. Het combineert de voordelen van flexibele printplaten, bekend om hun buigzaamheid en aanpassingsvermogen aan verschillende vormen, met high-density interconnect-technologie om

meer circuitsporen in een compacte ruimte routeren.

1.2 Hoe wordt HDI flexibele PCB gemaakt?

Het productieproces van HDI flexibele PCBbestaat uit een aantal belangrijke stappen:

Ontwerp:

De eerste stap is het ontwerpen van de schakeling, waarbij rekening wordt gehouden met de grootte, vorm en opstelling van de componenten en de gewenste functie.

Materiaalvoorbereiding:

Selecteer en bereid de benodigde materialen voor flexibele PCB's voor, zoals koperfolie, lijm en flexibele substraatmaterialen.

Lagenstapeling:

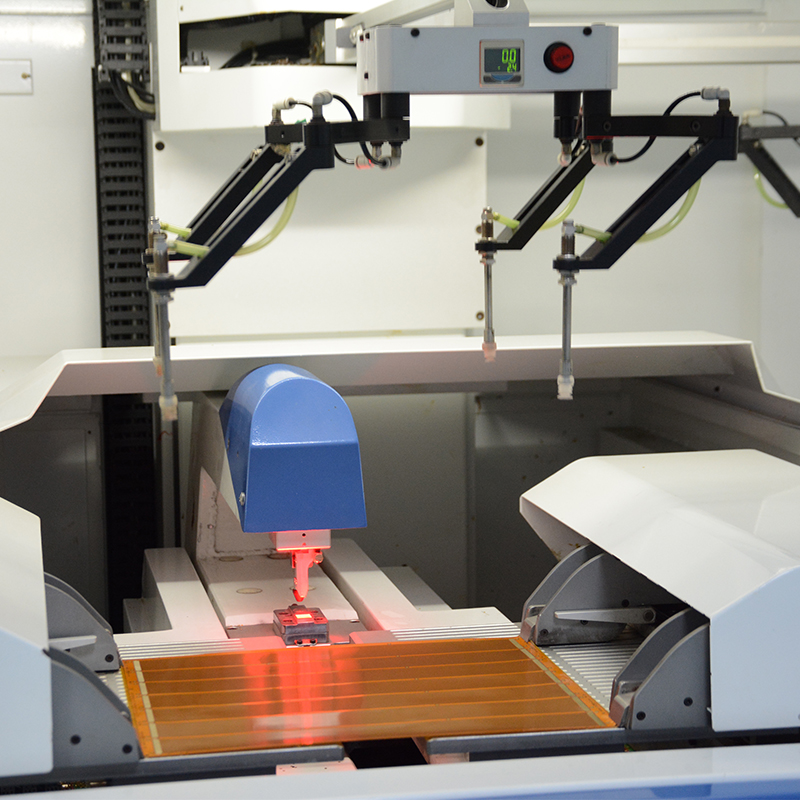

Meerdere lagen flexibel materiaal, koperfolie en lijm worden op elkaar gestapeld om de basis van een circuit te vormen. Laserboren: Laserboren wordt gebruikt om kleine gaatjes of via's te maken die verschillende lagen van een circuit met elkaar verbinden. Dit maakt bedrading in krappe ruimtes mogelijk.

Koperplating:

De gaten die door middel van laserboren zijn gemaakt, worden voorzien van een koperen laag, zodat er een elektrische verbinding tussen de verschillende lagen ontstaat.

Circuit etsen:

Overtollig koper wordt weggeëtst, waardoor resten van het gewenste circuit achterblijven.

Toepassing van soldeermasker:

Het soldeermasker wordt gebruikt om circuits te beschermen en kortsluiting te voorkomen tijdens de montage.

Componentmontage:

Componenten zoals geïntegreerde schakelingen, weerstanden en condensatoren worden met behulp van Surface Mount-technologie (SMT) of andere geschikte methoden op de flexibele printplaat gemonteerd.

Getest en geïnspecteerd:

Afgewerkte HDI-flexprintplaten worden grondig getest en geïnspecteerd om de juiste functionaliteit en kwaliteit te garanderen.

1.3 Voordelen van HDI flexibele PCB:

Voordelen van HDI flexibele PCB's Vergeleken met traditionele flexibele PCB's heeft HDI flexibele PCB's verschillende voordelen, waaronder:

Verhoogde circuitdichtheid:

HDI-technologie maakt circuit trace routing met een hogere dichtheid mogelijk, waardoor meer componenten in een kleinere ruimte passen. Dit resulteert in een geminiaturiseerd en compact ontwerp.

Verbeterde signaalintegriteit:

Kortere routeringsafstanden in HDI Flex PCB's resulteren in minder elektromagnetische interferentie (EMI), wat resulteert in een betere signaalintegriteit, minimale signaalvervorming en betrouwbare prestaties.

Verbeterde betrouwbaarheid:

Vergeleken met traditionele flex-printplaten hebben HDI-flex-printplaten minder stresspunten en zijn ze beter bestand tegen trillingen, buiging en thermische belasting. Dit verbetert de algehele betrouwbaarheid en levensduur van het circuit.

Ontwerpflexibiliteit:

HDI-technologie maakt complexe circuitontwerpen mogelijk, doordat de combinatie van meerdere lagen, blinde en begraven via's, componenten met een fijne spoed en snelle signaalroutering mogelijk is.

Kostenbesparing:

Ondanks de complexiteit en miniaturisatie kunnen HDI Flex PCB's kosten besparen door de totale omvang en het gewicht van het eindproduct te verkleinen. Hierdoor zijn ze rendabeler voor toepassingen waarbij ruimte en gewicht van cruciaal belang zijn.

2. Vergelijking van HDI flexibele PCB en traditionele flexibele PCB:

2.1 Fundamentele verschillen in structuur:

Het voornaamste verschil tussen de basisstructuur van HDI-flexibele PCB's en traditionele flexibele PCB's ligt in de circuitdichtheid en het gebruik van interconnectietechnologie.

Traditionele flex-printplaten bestaan doorgaans uit een enkele laag flexibel substraatmateriaal, zoals polyimide, met kopersporen geëtst op het oppervlak. Deze printplaten hebben doorgaans een beperkte circuitdichtheid vanwege het ontbreken van meerdere lagen en complexe verbindingen.

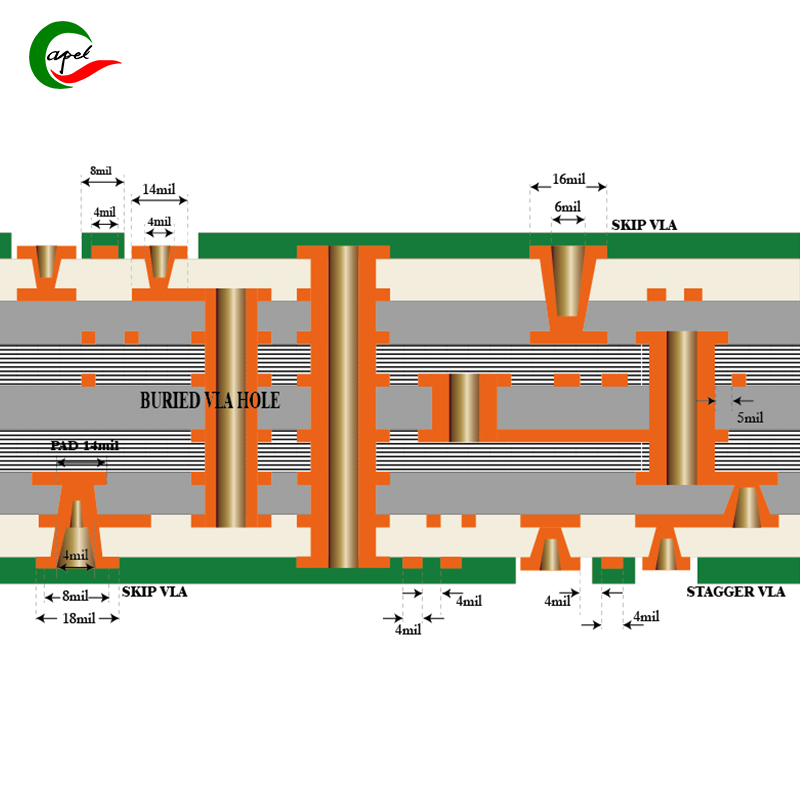

HDI flexibele PCB's maken daarentegen gebruik van high-density interconnectietechnologie, waarmee meer circuitsporen in een compacte ruimte kunnen worden gerouteerd. Dit wordt bereikt door meerdere lagen flexibel materiaal te gebruiken, gestapeld met kopersporen en lijm. HDI flexibele PCB's maken meestal gebruik van blinde en begraven via's, dit zijn gaten die door specifieke lagen worden geboord om circuitsporen in de printplaat te verbinden, waardoor de algehele routeringsmogelijkheden worden verbeterd.

Bovendien kunnen HDI flex-PCB's gebruikmaken van microvia's, kleinere gaten die een dichtere trace routing mogelijk maken. Het gebruik van microvia's en andere geavanceerde interconnecttechnologieën kan de circuitdichtheid aanzienlijk verhogen in vergelijking met traditionele flex-PCB's.

2.2 Belangrijkste voortgang van HDI flexibele PCB:

HDI-flexibele PCB's hebben in de loop der jaren aanzienlijke vooruitgang geboekt. Enkele van de belangrijkste ontwikkelingen in de HDI-flexibele PCB-technologie zijn:

Miniaturisatie:

HDI-technologie maakt miniaturisatie van elektronische apparaten mogelijk doordat er meer circuits in minder ruimte kunnen worden aangelegd. Dit maakt de weg vrij voor de ontwikkeling van kleinere, compactere producten zoals smartphones, wearables en medische implantaten.

Verhoogde circuitdichtheid:

Vergeleken met traditionele flexibele printplaten verhoogt het gebruik van meerlagenprintplaten, blinde begraven via's en microvia's in HDI-flexibele printplaten de circuitdichtheid aanzienlijk. Dit maakt het mogelijk om complexere en geavanceerdere circuitontwerpen in een kleiner oppervlak te integreren.

Hogere snelheid en signaalintegriteit:

HDI flex-PCB's kunnen hogesnelheidssignalen ondersteunen en de signaalintegriteit verbeteren naarmate de afstand tussen componenten en interconnects afneemt. Dit maakt ze geschikt voor toepassingen die betrouwbare signaaloverdracht vereisen, zoals hoogfrequente communicatiesystemen of data-intensieve apparatuur.

Indeling van componenten met fijne spoed:

HDI-technologie vergemakkelijkt de lay-out van componenten met een fijne pitch, wat betekent dat componenten dichter bij elkaar kunnen worden geplaatst, wat resulteert in verdere miniaturisatie en verdichting van de circuitlay-out. De plaatsing van componenten met een fijne pitch is cruciaal voor geavanceerde toepassingen die hoogwaardige elektronica vereisen.

Verbeterd thermisch beheer:

HDI flex-PCB's hebben betere thermische eigenschappen dankzij het gebruik van meerdere lagen en een groter oppervlak voor warmteafvoer. Dit maakt efficiënte verwerking en

koeling van hoogvermogencomponenten, waardoor hun topprestaties worden gewaarborgd.

2.3 Functie- en prestatievergelijking:

Bij het vergelijken van de functionaliteit en prestaties van HDI flex-PCB's met traditionele flex-PCB's, zijn er verschillende factoren om rekening mee te houden:

Circuitdichtheid:

Vergeleken met traditionele flex-PCB's bieden HDI-flex-PCB's een aanzienlijk hogere circuitdichtheid. HDI-technologie kan meerlaagse, blinde via's, begraven via's en microvia's integreren, waardoor complexere en dichtere circuitontwerpen mogelijk zijn.

Signaalintegriteit:

De kortere afstand tussen de sporen en het gebruik van geavanceerde verbindingstechnieken in HDI flex-PCB's verbeteren de signaalintegriteit. Dit resulteert in een betere signaaloverdracht en minder signaalvervorming in vergelijking met conventionele flex-PCB's.

Snelheid en bandbreedte:

HDI flex-PCB's kunnen hogere snelheidssignalen ondersteunen dankzij een verbeterde signaalintegriteit en verminderde elektromagnetische interferentie. Conventionele flex-PCB's kunnen beperkingen hebben wat betreft signaaloverdrachtssnelheid en bandbreedte, vooral in toepassingen die hoge datasnelheden vereisen.

Ontwerpflexibiliteit:

Vergeleken met traditionele flex-printplaten bieden HDI-flex-printplaten een grotere ontwerpflexibiliteit. De mogelijkheid om meerdere lagen, blinde en begraven via's en microvia's te integreren, maakt complexere circuitontwerpen mogelijk. Deze flexibiliteit is vooral belangrijk voor toepassingen die een compact ontwerp vereisen of specifieke ruimtebeperkingen hebben.

Kosten:

HDI flex-printplaten zijn doorgaans duurder dan traditionele flex-printplaten vanwege de toegenomen complexiteit en geavanceerde verbindingstechnieken. De miniaturisatie en verbeterde prestaties van HDI flex-printplaten rechtvaardigen de extra kosten echter vaak, zeker wanneer de totale kosten van het eindproduct in aanmerking worden genomen.

2.4 Betrouwbaarheids- en duurzaamheidsfactoren:

Betrouwbaarheid en duurzaamheid zijn cruciale factoren voor elk elektronisch apparaat of systeem. Verschillende factoren spelen een rol bij het vergelijken van de betrouwbaarheid en duurzaamheid van HDI flex-printplaten met traditionele flex-printplaten:

Mechanische flexibiliteit:

Zowel HDI als traditionele flex-PCB's bieden mechanische flexibiliteit, waardoor ze zich aan verschillende vormen kunnen aanpassen en kunnen buigen zonder te breken. HDI flex-PCB's kunnen echter extra structurele versteviging hebben, zoals extra lagen of ribben, om een hogere circuitdichtheid te ondersteunen. Deze versteviging verbetert de algehele betrouwbaarheid en duurzaamheid van de HDI flex-PCB.

Anti-vibratie en schok:

Vergeleken met traditionele flexibele printplaten (PCB's) kan HDI-printplaten een betere trillings- en schokdemping bieden. Het gebruik van blinde, begraven en microvia's in HDI-printplaten zorgt voor een gelijkmatigere spanningsverdeling, waardoor de kans op componentschade of circuitstoringen door mechanische belasting afneemt.

Thermisch beheer:

Vergeleken met traditionele flex-PCB's heeft HDI flex-PCB's meerdere lagen en een groter oppervlak, wat zorgt voor een beter thermisch beheer. Dit verbetert de warmteafvoer en draagt bij aan een hogere betrouwbaarheid en levensduur van de elektronica.

Levensduur:

Zowel HDI als traditionele flex-printplaten kunnen een lange levensduur hebben mits ze goed ontworpen en geproduceerd zijn. De hogere circuitdichtheid en geavanceerde interconnectietechnieken die in HDI flex-printplaten worden gebruikt, vereisen echter zorgvuldige afweging van factoren zoals thermische belasting, materiaalcompatibiliteit en betrouwbaarheidstesten om prestaties op lange termijn te garanderen.

Omgevingsfactoren:

HDI flex-PCB's moeten, net als traditionele flex-PCB's, zo ontworpen en geproduceerd worden dat ze bestand zijn tegen omgevingsfactoren zoals vochtigheid, temperatuurschommelingen en blootstelling aan chemicaliën. HDI flex-PCB's kunnen een extra beschermende coating of inkapseling nodig hebben om de weerstand tegen omgevingsomstandigheden te garanderen.

HDI flex-PCB's bieden verschillende voordelen ten opzichte van traditionele flex-PCB's op het gebied van circuitdichtheid, signaalintegriteit, ontwerpflexibiliteit en betrouwbaarheid. Het gebruik van geavanceerdeDankzij interconnectietechnieken en miniaturisatietechnieken zijn HDI flex PCB's geschikt voor toepassingen waarbij hoogwaardige elektronica in een compacte vormfactor vereist is.Deze voordelen brengen echter ook een hoger prijskaartje met zich mee. Om de meest geschikte PCB-technologie te bepalen, moeten de specifieke vereisten van de toepassing zorgvuldig worden overwogen.

3. Voordelen van HDI flexibele PCB:

HDI (High Density Interconnect) flex-PCB's worden steeds populairder in de elektronica-industrie vanwege de vele voordelen die ze bieden ten opzichte van traditionele flex-PCB's.

3.1 Miniaturisatie en ruimte-optimalisatie:

Miniaturisatie en ruimte-optimalisatie: Een van de belangrijkste voordelen van HDI flexibele PCB is de miniaturisatie en ruimte-optimalisatie van elektronische apparatuur.Dankzij de toepassing van high-density interconnect-technologie kunnen meer circuitsporen in een compacte ruimte worden gerouteerd. Dit vergemakkelijkt de ontwikkeling van kleinere, compactere elektronica. HDI flex-PCB's worden vaak gebruikt in toepassingen zoals smartphones, tablets, wearables en medische apparatuur, waar de ruimte beperkt is en een compact formaat essentieel is.

3.2 Verbeter de signaalintegriteit:

Verbeter de signaalintegriteit: Signaalintegriteit is een cruciale factor in elektronische apparatuur, vooral in toepassingen met hoge snelheid en hoge frequenties.HDI flex-PCB's blinken uit in het leveren van een hogere signaalintegriteit dankzij de kortere afstand tussen componenten en interconnects. Geavanceerde interconnectietechnologieën die in HDI flex-PCB's worden gebruikt, zoals blinde via's, begraven via's en microvia's, kunnen signaalverlies en elektromagnetische interferentie aanzienlijk verminderen. Verbeterde signaalintegriteit zorgt voor een betrouwbare signaaloverdracht en vermindert het risico op datafouten, waardoor HDI flex-PCB's geschikt zijn voor toepassingen met snelle datatransmissie- en communicatiesystemen.

3.3 Verbeterde stroomverdeling:

Verbeterde stroomverdeling: een ander voordeel van HDI flex PCB is de mogelijkheid om de stroomverdeling te verbeteren.Met de toenemende complexiteit van elektronische apparaten en de behoefte aan hogere vermogensvereisten, bieden HDI flex-PCB's een uitstekende oplossing voor efficiënte stroomverdeling. Door gebruik te maken van meerdere lagen en geavanceerde stroomrouteringstechnieken wordt een betere stroomverdeling over de gehele printplaat mogelijk, waardoor vermogensverlies en spanningsval worden geminimaliseerd. Verbeterde stroomverdeling zorgt voor een betrouwbare werking van energieverslindende componenten en vermindert het risico op oververhitting, wat veiligheid en optimale prestaties garandeert.

3.4 Hogere componentdichtheid:

Hogere componentdichtheid: vergeleken met traditionele flexibele PCB's kunnen HDI flexibele PCB's een hogere componentdichtheid bereiken.Het gebruik van meerlaagse en geavanceerde interconnectietechnologieën maakt de integratie van meer elektronische componenten in een kleinere ruimte mogelijk. HDI flex-PCB's zijn geschikt voor complexe en compacte circuitontwerpen, wat cruciaal is voor geavanceerde toepassingen die meer functionaliteit en prestaties vereisen zonder dat dit ten koste gaat van de printplaatgrootte. Dankzij een hogere componentdichtheid kunnen fabrikanten zeer complexe en veelzijdige elektronische producten ontwerpen en ontwikkelen.

3.5 Verbeter de warmteafvoer:

Verbeterde warmteafvoer: Warmteafvoer is een belangrijk aspect van het ontwerp van elektronische apparaten, omdat overtollige warmte kan leiden tot prestatieverslechtering, componentstoringen en zelfs schade aan het systeem.Vergeleken met traditionele flexibele PCB's heeft HDI-flexibele PCB's een betere warmteafvoer. Het gebruik van meerdere lagen en een groter oppervlak zorgt voor een betere warmteafvoer, waardoor de warmte die wordt gegenereerd door energieverslindende componenten effectief wordt afgevoerd. Dit garandeert optimale prestaties en betrouwbaarheid van elektronische apparaten, met name in toepassingen waar thermisch beheer cruciaal is.

HDI flex-PCB's hebben verschillende voordelen die ze een uitstekende keuze maken voor moderne elektronica. Hun miniaturisatievermogen en ruimtebesparende mogelijkheden maken ze ideaal voor toepassingen waar een compact formaat cruciaal is. Verbeterde signaalintegriteit zorgt voor betrouwbare gegevensoverdracht, terwijl een verbeterde stroomverdeling een efficiënte voeding van componenten mogelijk maakt. De hogere componentdichtheid van HDI flex-PCB's biedt ruimte aan meer functies en mogelijkheden, terwijl een verbeterde warmteafvoer zorgt voor optimale prestaties en een langere levensduur van elektronische apparaten. Dankzij deze voordelen zijn HDI flex-PCB's een noodzaak geworden in diverse sectoren, zoals consumentenelektronica, telecom, automotive en medische apparatuur.

4.Toepassing van HDI flexibele PCB:

HDI flexibele PCB's kennen een breed scala aan toepassingen in verschillende industrieën. Hun miniaturisatiemogelijkheden, verbeterde signaalintegriteit, verbeterde stroomverdeling, hogere componentdichtheid en verbeterde warmteafvoer maken ze ideaal voor consumentenelektronica, medische apparatuur, de auto-industrie, lucht- en ruimtevaart en defensiesystemen, en het Internet of Things en wearables. HDI flexibele PCB's stellen fabrikanten in staat om compacte, hoogwaardige elektronische apparaten te creëren die voldoen aan de groeiende vraag in deze industrieën.

4.1 Consumentenelektronica:

HDI flexibele PCB kent een breed scala aan toepassingen in de consumentenelektronica-industrie.Met de aanhoudende vraag naar kleinere, dunnere en meer functionele apparaten, stellen HDI-flex-PCB's fabrikanten in staat hieraan te voldoen. Ze worden gebruikt in smartphones, tablets, laptops, smartwatches en andere draagbare elektronische apparaten. De miniaturisatiemogelijkheden van HDI-flex-PCB's maken de integratie van meerdere functies in een compacte ruimte mogelijk, wat de ontwikkeling van stijlvolle en hoogwaardige consumentenelektronica mogelijk maakt.

4.2 Medische hulpmiddelen:

De medische apparatenindustrie is sterk afhankelijk van HDI flex PCB's vanwege hun betrouwbaarheid, flexibiliteit en kleine vormfactor.Elektronische componenten in medische apparatuur zoals pacemakers, gehoorapparaten, bloedglucosemeters en beeldvormende apparatuur vereisen een hoge precisie. HDI flex-PCB's kunnen aan deze eisen voldoen door verbindingen met een hoge dichtheid en een verbeterde signaalintegriteit te bieden. Bovendien kan hun flexibiliteit beter worden geïntegreerd in draagbare medische apparaten, wat het comfort en gemak van de patiënt ten goede komt.

4.3 Auto-industrie:

HDI-flexprintplaten zijn niet meer weg te denken uit moderne auto's.De auto-industrie vereist hoogwaardige elektronica die bestand is tegen veeleisende omgevingen en optimale functionaliteit levert. HDI flex-printplaten bieden de nodige betrouwbaarheid, duurzaamheid en ruimteoptimalisatie voor toepassingen in de auto-industrie. Ze worden gebruikt in diverse autosystemen, waaronder infotainmentsystemen, navigatiesystemen, regelmodules voor de aandrijflijn en geavanceerde rijassistentiesystemen (ADAS). HDI flex-printplaten zijn bestand tegen temperatuurschommelingen, trillingen en mechanische belasting, waardoor ze geschikt zijn voor zware omstandigheden in de auto-industrie.

4.4 Lucht- en ruimtevaart en defensie:

De lucht- en ruimtevaart- en defensie-industrie heeft behoefte aan uiterst betrouwbare elektronische systemen die bestand zijn tegen extreme omstandigheden, trillingen en snelle gegevensoverdracht.HDI flex-PCB's zijn ideaal voor dergelijke toepassingen omdat ze verbindingen met hoge dichtheid, verbeterde signaalintegriteit en bestendigheid tegen omgevingsfactoren bieden. Ze worden gebruikt in luchtvaartelektronica, satellietcommunicatie, radarsystemen, militaire apparatuur en drones. De miniaturisatiemogelijkheden van HDI flex-PCB's helpen bij de ontwikkeling van lichtgewicht, compacte elektronische systemen die betere prestaties en meer functionaliteit mogelijk maken.

4.5 IoT en draagbare apparaten:

Het Internet of Things (IoT) en draagbare apparaten zorgen voor veranderingen in sectoren variërend van gezondheidszorg en fitness tot domotica en industriële monitoring.HDI flex-PCB's zijn belangrijke componenten in IoT en wearables vanwege hun compacte formaat en hoge flexibiliteit. Ze maken de naadloze integratie van sensoren, draadloze communicatiemodules en microcontrollers mogelijk in apparaten zoals smartwatches, fitnesstrackers, smarthome-apparaten en industriële sensoren. De geavanceerde interconnecttechnologie in HDI flex-PCB's garandeert betrouwbare gegevensoverdracht, stroomverdeling en signaalintegriteit, waardoor ze geschikt zijn voor de hoge eisen van IoT en wearables.

5. Ontwerpoverwegingen voor HDI Flex PCB:

Het ontwerpen van een HDI flex-PCB vereist zorgvuldige overweging van de lagenopbouw, de afstand tussen de sporen, de plaatsing van componenten, snelle ontwerptechnieken en de uitdagingen die gepaard gaan met assemblage en productie. Door effectief rekening te houden met deze ontwerpaspecten, kan Capel hoogwaardige HDI flex-PCB's ontwikkelen die geschikt zijn voor diverse toepassingen.

5.1 Lagenstapeling en routering:

Voor HDI Flex-PCB's zijn doorgaans meerdere lagen nodig om verbindingen met een hoge dichtheid te realiseren.Bij het ontwerpen van de lagenstapeling moeten factoren zoals signaalintegriteit, stroomverdeling en thermisch beheer in overweging worden genomen. Zorgvuldige lagenstapeling helpt de signaalroutering te optimaliseren en overspraak tussen sporen te minimaliseren. De routering moet zo worden gepland dat signaalskew wordt geminimaliseerd en een goede impedantie-aanpassing wordt gegarandeerd. Er moet voldoende ruimte worden gereserveerd voor via's en pads om de verbinding tussen de lagen te vergemakkelijken.

5.2 Spoorafstand en impedantiecontrole:

HDI Flex PCB's hebben doorgaans een hoge sporendichtheid. Het is daarom van groot belang om de juiste spoorafstand te handhaven om signaalinterferentie en overspraak te voorkomen.Ontwerpers moeten de juiste spoorbreedte en -afstand bepalen op basis van de gewenste impedantie. Impedantiecontrole is cruciaal voor het behoud van signaalintegriteit, met name bij hogesnelheidssignalen. Ontwerpers moeten de spoorbreedte, -afstand en diëlektrische constante zorgvuldig berekenen en controleren om de gewenste impedantiewaarde te bereiken.

5.3 Componentplaatsing:

Een correcte plaatsing van componenten is van cruciaal belang om het signaalpad te optimaliseren, ruis te verminderen en de totale omvang van de HDI flex PCB te minimaliseren.Componenten moeten strategisch worden geplaatst om de signaallengte te minimaliseren en de signaalstroom te optimaliseren. Snelle componenten moeten dichter bij elkaar worden geplaatst om vertragingen in de signaalvoortplanting te minimaliseren en het risico op signaalvervorming te verminderen. Ontwerpers moeten ook rekening houden met thermische beheeraspecten en ervoor zorgen dat componenten zo worden geplaatst dat warmteafvoer mogelijk is.

5.4 Hogesnelheidsontwerptechnologie:

HDI Flex PCB's zijn doorgaans geschikt voor snelle gegevensoverdracht waarbij signaalintegriteit van cruciaal belang is.De juiste high-speed ontwerptechnieken, zoals gecontroleerde impedantie-routing, differentiële pair routing en afgestemde tracelengtes, zijn cruciaal voor het minimaliseren van signaalverzwakking. Signaalintegriteitsanalysetools kunnen worden gebruikt om de prestaties van high-speed ontwerpen te simuleren en te verifiëren.

5.5 Uitdagingen bij assemblage en productie:

De assemblage en productie van HDI-flex-PCB's brengt verschillende uitdagingen met zich mee.De flexibele aard van printplaten vereist een zorgvuldige behandeling tijdens de assemblage om beschadiging van delicate sporen en componenten te voorkomen. Nauwkeurige plaatsing en solderen van componenten vereist mogelijk gespecialiseerde apparatuur en technieken. Het fabricageproces moet zorgen voor een nauwkeurige uitlijning van de lagen en een goede hechting tussen de lagen. Hiervoor kunnen extra stappen nodig zijn, zoals laserboren of laser direct imaging.

Bovendien kunnen de kleine afmetingen en de hoge componentdichtheid van HDI-flex-PCB's een uitdaging vormen voor inspectie en testen. Speciale inspectietechnieken zoals röntgeninspectie kunnen nodig zijn om defecten of storingen in PCB's op te sporen. Omdat HDI-flex-PCB's doorgaans geavanceerde materialen en technologieën gebruiken, is de selectie en kwalificatie van leveranciers cruciaal om de kwaliteit en betrouwbaarheid van het eindproduct te garanderen.

6. Toekomstige trends van HDI flexibele PCB-technologie:

De toekomst van HDI-flexibele PCB-technologie zal worden gekenmerkt door toenemende integratie en complexiteit, de toepassing van geavanceerde materialen en de uitbreiding van IoT- en wearabletechnologieën. Deze trends zullen industrieën ertoe aanzetten om kleinere, krachtigere en multifunctionele elektronische apparaten te ontwikkelen.

6.1 Verhoogde integratie en complexiteit:

De HDI-flexibele PCB-technologie zal zich blijven ontwikkelen in de richting van toenemende integratie en complexiteit.Naarmate elektronische apparaten compacter en veelzijdiger worden, groeit de vraag naar HDI-flex-PCB's met een hogere circuitdichtheid en kleinere vormfactoren. Deze trend wordt gedreven door ontwikkelingen in productieprocessen en ontwerptools die sporen met een fijnere pitch, kleinere via's en nauwere interconnect-pitches mogelijk maken. Het integreren van complexe en diverse elektronische componenten op één flexibele PCB wordt steeds belangrijker.

gebruikelijk, waardoor de omvang, het gewicht en de totale kosten van het systeem worden verlaagd.

6.2 Gebruik van geavanceerde materialen:

Om te voldoen aan de behoeften van hogere integratie en prestaties, worden voor HDI flexibele PCB's geavanceerde materialen gebruikt.Nieuwe materialen met verbeterde elektrische, thermische en mechanische eigenschappen zorgen voor een betere signaalintegriteit, verbeterde warmteafvoer en hogere betrouwbaarheid. Zo maakt het gebruik van verliesarme diëlektrische materialen werking bij hogere frequenties mogelijk, terwijl materialen met een hoge thermische geleidbaarheid de thermische beheersing van flexibele PCB's kunnen verbeteren. Bovendien zullen ontwikkelingen in geleidende materialen zoals koperlegeringen en geleidende polymeren hogere stroomvoerende capaciteiten en betere impedantiecontrole mogelijk maken.

6.3 Uitbreiding van IoT en draagbare technologie:

De uitbreiding van het Internet of Things (IoT) en draagbare technologie zal een grote impact hebben op de HDI-flexibele PCB-technologie.Naarmate het aantal verbonden apparaten blijft toenemen, zal er een toenemende behoefte zijn aan flexibele printplaten die geïntegreerd kunnen worden in kleinere en meer diverse vormfactoren. HDI-flex-printplaten zullen een cruciale rol spelen in de miniaturisering van draagbare apparaten zoals smartwatches, fitnesstrackers en sensoren voor de gezondheidszorg. Deze apparaten vereisen vaak flexibele printplaten die zich aanpassen aan het lichaam en robuuste en betrouwbare interconnectiviteit bieden.

Bovendien zal de brede acceptatie van IoT-apparaten in diverse sectoren, zoals smart home, automotive en industriële automatisering, de vraag naar flexibele HDI-printplaten (printplaten) met geavanceerde functies zoals snelle datatransmissie, laag stroomverbruik en draadloze connectiviteit stimuleren. Deze ontwikkelingen vereisen dat printplaten complexe signaalroutering, geminiaturiseerde componenten en integratie met verschillende sensoren en actuatoren ondersteunen.

SamenvattendHDI flex-PCB's hebben de elektronica-industrie veranderd met hun unieke combinatie van flexibiliteit en interconnects met hoge dichtheid. Deze PCB's bieden vele voordelen ten opzichte van traditionele flex-PCB's, waaronder miniaturisatie, ruimte-optimalisatie, verbeterde signaalintegriteit, efficiënte stroomverdeling en de mogelijkheid om hoge componentdichtheden te verwerken. Deze eigenschappen maken HDI flex-PCB's geschikt voor gebruik in diverse industrieën, waaronder consumentenelektronica, medische apparatuur, automobielsystemen en lucht- en ruimtevaarttoepassingen. Het is echter belangrijk om rekening te houden met de ontwerpoverwegingen en productie-uitdagingen die gepaard gaan met deze geavanceerde PCB's. Ontwerpers moeten de lay-out en routing zorgvuldig plannen om optimale signaalprestaties en thermisch beheer te garanderen. Bovendien vereist het productieproces van HDI flex-PCB's geavanceerde processen en technieken om het vereiste niveau van precisie en betrouwbaarheid te bereiken. Verwacht wordt dat HDI flex-PCB's zich in de toekomst zullen blijven ontwikkelen naarmate de technologie vordert. Naarmate elektronische apparaten kleiner en complexer worden, zal de behoefte aan HDI flex-PCB's met hogere integratie- en prestatieniveaus alleen maar toenemen. Dit zal verdere innovaties en ontwikkelingen op dit gebied stimuleren, wat zal leiden tot efficiëntere en veelzijdigere elektronische apparaten in alle industrieën.

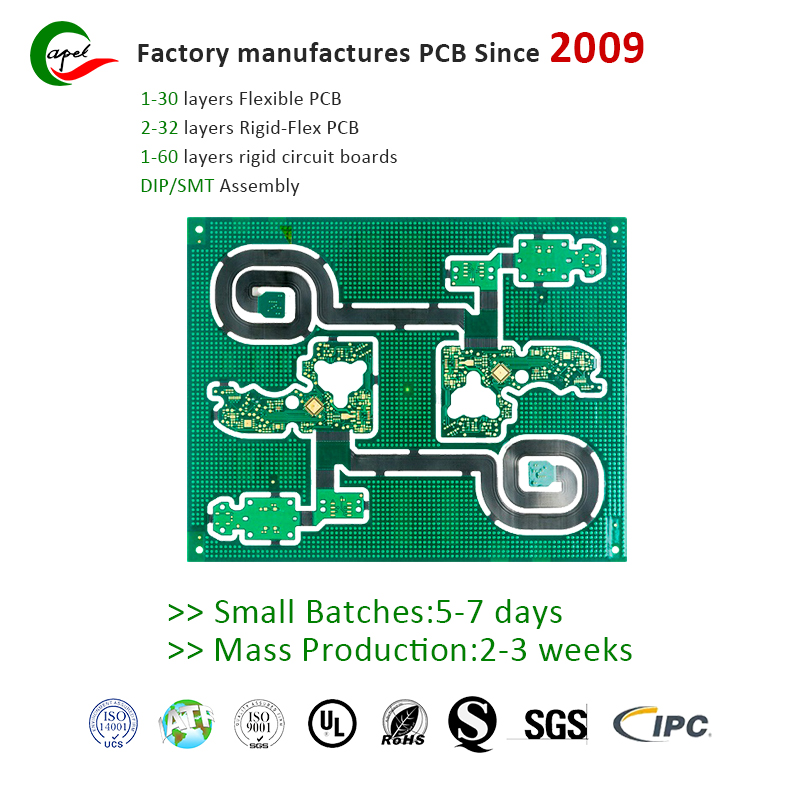

Shenzhen Capel Technology Co., Ltd. produceert sinds 2009 flexibele printplaten (PCB's).Momenteel kunnen we flexibele printplaten op maat leveren met 1 tot 30 lagen. Onze HDI (High Density Interconnect) flexibele printplaatproductietechnologie is zeer geavanceerd. In de afgelopen 15 jaar hebben we continu technologie geïnnoveerd en ruime ervaring opgebouwd in het oplossen van projectgerelateerde problemen voor klanten.

Plaatsingstijd: 31-08-2023

Rug