Flexibele printplaten (PCB's), ook wel flex-PCB's genoemd, zijn de afgelopen jaren steeds populairder geworden vanwege hun unieke buig- en draaimogelijkheden. Deze flexibele printplaten zijn zeer veelzijdig en vinden toepassingen in tal van industrieën, waaronder de automobielsector, consumentenelektronica, gezondheidszorg en telecommunicatie. Bij het bestellen van flex-PCB's is het essentieel om de factoren te begrijpen die van invloed zijn op de prijsstelling om kosteneffectiviteit en efficiëntie te bereiken.In dit artikel gaan we dieper in op de belangrijkste factoren die van invloed zijn op de offertes voor flex-PCB's, zodat u weloverwogen beslissingen kunt nemen bij het plaatsen van bestellingen. Door kennis over deze factoren op te doen, kunt u uw budget optimaliseren en ervoor zorgen dat uw PCB-vereisten aansluiten bij uw specifieke behoeften en industrienormen.

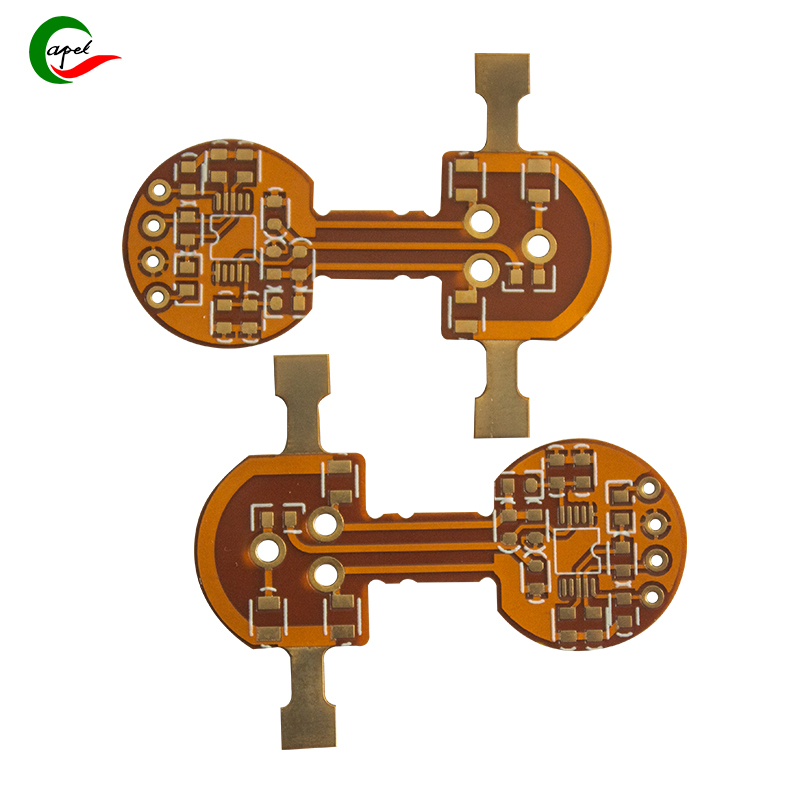

1. Ontwerpcomplexiteit: een van de belangrijkste factoren die van invloed zijn op flexibele PCB-offertes is de ontwerpcomplexiteit.

Ontwerpcomplexiteit speelt een cruciale rol bij het bepalen van de productiekosten van flexibele PCB's. Complexe ontwerpen brengen vaak complexe circuits, geavanceerde functionaliteit en unieke vereisten met zich mee die gespecialiseerde apparatuur en processen vereisen. Deze aanvullende vereisten verhogen de productietijd en -inspanning, wat resulteert in hogere productiekosten.

Eén aspect van de ontwerpcomplexiteit is het gebruik van componenten met fijne steek. Componenten met een fijne steek hebben een smallere spoed, wat een hogere precisie in het productieproces vereist. Dit vereist gespecialiseerde apparatuur en processen om een nauwkeurige pasvorm te garanderen. De extra stappen en voorzorgsmaatregelen die nodig zijn voor componenten met een fijne steek, vergroten de complexiteit en kosten van de productie.

Kleine buigradiussen zijn een andere factor die de ontwerpcomplexiteit beïnvloedt. Flexibele printplaten staan bekend om hun vermogen om te buigen en te draaien, maar wanneer de buigradii extreem klein zijn, zorgt dit voor beperkingen op het productieproces. Het bereiken van kleine buigradii vereist een zorgvuldige materiaalkeuze en nauwkeurige buigtechnieken om circuitschade of vervorming te voorkomen. Deze aanvullende overwegingen verhogen de complexiteit en de kosten van de vervaardiging.

Bovendien is complexe circuitrouting een ander aspect dat de ontwerpcomplexiteit beïnvloedt. Geavanceerde ontwerpen vereisen vaak complexe signaalroutering, stroomverdeling en grondvlakken. Het bereiken van nauwkeurige routing in flex-PCB's kan een uitdaging zijn en vereist mogelijk extra stappen, zoals gespecialiseerde koperplatingstechnieken of het gebruik van blinde en ondergrondse via's. Deze aanvullende vereisten verhogen de complexiteit en kosten van de productie.

2. Materiaalkeuze: een andere belangrijke factor bij het bepalen van flexibele PCB-offertes is de materiaalkeuze.

Materiaalkeuze is een belangrijke overweging bij het bepalen van de kosten van een flexibele PCB. Verschillende substraten bieden verschillende prestatieniveaus en kostenimpact. Materiaalkeuze hangt af van specifieke toepassingsvereisten.

Polyimide (PI) staat bekend om zijn hoogwaardige eigenschappen, waaronder uitstekende thermische stabiliteit en flexibiliteit. Het is bestand tegen hoge temperaturen en is geschikt voor toepassingen met hogere bedrijfstemperaturen. De superieure prestaties van polyimide brengen echter hogere kosten met zich mee in vergelijking met andere materialen. Dit komt door het complexere en duurdere productieproces van polyimidegrondstoffen.

Polyester (PET) is een ander veelgebruikt substraat voor flexibele PCB's. Het is goedkoper dan polyimide en heeft een goede flexibiliteit. Op polyester gebaseerde flex-PCB's zijn geschikt voor toepassingen met lagere temperatuurvereisten. De thermische stabiliteit van polyester is echter niet zo goed als die van polyimide, en de algehele prestaties kunnen lager zijn. Voor kostengevoelige toepassingen met minder veeleisende bedrijfsomstandigheden zijn polyesters een haalbare en kosteneffectieve keuze.

PEEK (polyetheretherketon) is een hoogwaardig materiaal dat veel wordt gebruikt in veeleisende toepassingen. Het heeft uitstekende mechanische en thermische eigenschappen en is geschikt voor extreme omstandigheden. PEEK is echter veel duurder dan polyimide en polyester. Het wordt vaak gekozen voor toepassingen waarbij superieure prestaties vereist zijn en hogere materiaalkosten gerechtvaardigd kunnen zijn.

Naast het substraatmateriaal hebben ook andere materialen die in het productieproces worden gebruikt, zoals laminaten, afdekfolies en kleefmaterialen, invloed op de totale kosten. De kosten van deze aanvullende materialen kunnen variëren afhankelijk van hun kwaliteit en prestatiekenmerken. Hoogwaardige laminaten met verbeterde elektrische eigenschappen of gespecialiseerde afdekfilms met verbeterde bescherming tegen omgevingsfactoren kunnen bijvoorbeeld de totale kosten van een flexibele PCB verhogen.

3. Hoeveelheid en puzzel: De benodigde hoeveelheid flexibele PCB's speelt een belangrijke rol bij het bepalen van de offerte.

De vereiste hoeveelheid is een belangrijke factor bij de prijsstelling van flex-PCB's. Fabrikanten passen doorgaans op hoeveelheden gebaseerde prijzen toe, wat betekent dat hoe hoger de hoeveelheid, hoe lager de eenheidskosten. Dit komt omdat grotere bestellingen betere schaalvoordelen en dus lagere productiekosten mogelijk maken

Een andere manier om het materiaalgebruik en de productie-efficiëntie te optimaliseren is panelisatie. Panelisatie omvat het combineren van meerdere kleinere PCB's tot een groter paneel. Door ontwerpen op panelen strategisch te rangschikken, kunnen fabrikanten afval minimaliseren en de productiviteit tijdens het productieproces maximaliseren.

Panelisatie heeft verschillende voordelen. Ten eerste vermindert het materiaalverspilling door efficiënter gebruik te maken van de beschikbare ruimte op het paneel. In plaats van afzonderlijke PCB's met hun eigen randen en tussenruimtes te produceren, kunnen fabrikanten meerdere ontwerpen op één paneel plaatsen, waardoor de ongebruikte ruimte daartussen optimaal wordt benut. Dit resulteert in aanzienlijke materiaalbesparingen en kostenreducties.

Bovendien vereenvoudigt panelisatie het productieproces. Het maakt een meer geautomatiseerd en efficiënter productieproces mogelijk, omdat meerdere PCB's tegelijkertijd kunnen worden verwerkt. Dit verhoogt de productiviteit en verkort de productietijd, wat resulteert in kortere doorlooptijden en lagere kosten. Efficiënte panelvorming vereist een zorgvuldige planning en overweging van factoren zoals PCB-grootte, ontwerpvereisten en productiemogelijkheden. Fabrikanten kunnen gespecialiseerde softwaretools gebruiken om te helpen bij het panelisatieproces, waardoor een optimale uitlijning en efficiënt gebruik van materialen wordt gegarandeerd.

Bovendien is het paneelontwerp gemakkelijker te hanteren en te transporteren. Nadat het productieproces is voltooid, kunnen de panelen in afzonderlijke PCB's worden gescheiden. Dit vereenvoudigt het verpakken en verkleint de kans op schade tijdens het transport, wat uiteindelijk geld bespaart.

4. Oppervlakteafwerking en kopergewicht: Oppervlakteafwerking en kopergewicht zijn belangrijke overwegingen bij deflexibel PCB-productieproces.

Oppervlakteafwerking is een belangrijk aspect van de PCB-productie, omdat dit rechtstreeks van invloed is op de soldeerbaarheid en duurzaamheid van het bord. De oppervlaktebehandeling vormt een beschermende laag over de blootliggende kopersporen, waardoor oxidatie wordt voorkomen en betrouwbare soldeerverbindingen worden gegarandeerd. Verschillende oppervlaktebehandelingen hebben verschillende kosten en baten.

Een veel voorkomende afwerking is HASL (Hot Air Solder Leveling), waarbij een laag soldeer op de kopersporen wordt aangebracht en vervolgens hete lucht wordt gebruikt om ze waterpas te maken. HASL is kosteneffectief en biedt goede soldeerbaarheid, maar is mogelijk niet geschikt voor componenten met een fijne of fijne steek vanwege het oneffen oppervlak dat het produceert.

ENIG (Electroless Nickel Immersion Gold) is een andere veelgebruikte oppervlaktebehandeling. Hierbij wordt een dunne laag nikkel over kopersporen aangebracht, gevolgd door een laag goud. De uitstekende soldeerbaarheid, het vlakke oppervlak en de corrosiebestendigheid van ENIG maken het geschikt voor componenten met fijne steek en ontwerpen met hoge dichtheid. ENIG heeft echter hoge kosten in vergelijking met andere oppervlaktebehandelingen.

OSP (Organic Solderability Preservative) is een oppervlaktebehandeling waarbij een dunne laag organisch materiaal wordt aangebracht om kopersporen te beschermen. OSP biedt goede soldeerbaarheid, vlakheid en kosteneffectiviteit. Het is echter niet zo duurzaam als andere afwerkingen en vereist mogelijk een zorgvuldige behandeling tijdens de montage.

Het gewicht (in ounces) koper in een PCB bepaalt de geleidbaarheid en prestaties van het bord. Dikkere koperlagen bieden een lagere weerstand en kunnen hogere stromen aan, waardoor ze geschikt zijn voor stroomtoepassingen. Dikkere koperlagen vereisen echter meer materiaal en geavanceerde productietechnieken, waardoor de totale kosten van de PCB stijgen. Daarentegen zijn dunnere koperlagen geschikt voor toepassingen met laag vermogen of toepassingen waarbij de ruimte beperkt is. Ze vereisen minder materiaal en zijn kosteneffectiever. De keuze van het kopergewicht hangt af van de specifieke eisen van het PCB-ontwerp en de beoogde functie ervan.

5.Productietechnologieen Schimmel: De productietechnieken en gereedschappen die worden gebruikt om flexibele PCB's te produceren, hebben ook invloed op de prijsstelling.

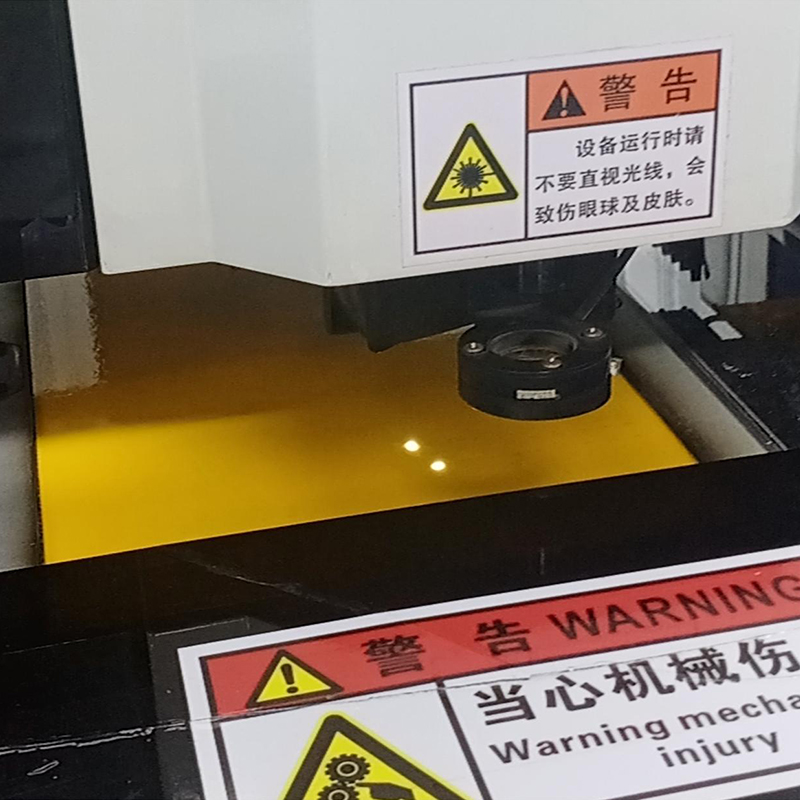

Productietechnologie speelt een cruciale rol bij de productie van flexibele PCB's en heeft een grote invloed op de prijsstelling. Geavanceerde technologieën, zoals laserboren en sequentiële opbouw (SBU), kunnen complexe en nauwkeurige ontwerpen creëren, maar deze methoden brengen vaak hogere productiekosten met zich mee. Laserboren kan fijne via's en kleine gaten vormen, waardoor circuits met hoge dichtheid in flexibele PCB's mogelijk worden. Het gebruik van lasertechnologie en de precisie die nodig is voor het proces verhogen echter de productiekosten.

Sequentiële opbouw (SBU) is een andere geavanceerde productietechniek waarbij meerdere flexcircuits in lagen worden samengevoegd om complexere ontwerpen te creëren. Deze technologie vergroot de ontwerpflexibiliteit en maakt de integratie van verschillende functies op één flexibele printplaat mogelijk. Extra complexiteit in het productieproces verhoogt echter de productiekosten.

Naast productietechnieken kunnen ook de specifieke processen die betrokken zijn bij de productie van flexibele PCB's de prijs beïnvloeden. Processen zoals plateren, etsen en lamineren zijn belangrijke stappen bij de vervaardiging van een volledig functionele en betrouwbare flexibele PCB. De kwaliteit van dit vakmanschap, inclusief de gebruikte materialen en het vereiste nauwkeurigheidsniveau, heeft invloed op de totale kosten

Automatisering en innovatieve tools helpen de productiviteit en efficiëntie in het productieproces te verhogen. Geautomatiseerde machines, robotica en computerondersteunde productiesystemen (CAM) kunnen de productie vereenvoudigen, menselijke fouten verminderen en het productieproces versnellen. Het implementeren van een dergelijke automatisering kan echter extra kosten met zich meebrengen, waaronder investeringen vooraf in apparatuur en opleiding van personeel.

Bovendien kan het gebruik van innovatieve tools en technologieën, zoals geavanceerde PCB-ontwerpsoftware en inspectieapparatuur, de prijzen helpen opdrijven. Deze tools vereisen vaak gespecialiseerde expertise, onderhoud en updates, die allemaal bijdragen aan de totale kosten. Fabrikanten moeten de balans tussen productietechnologieën, processen, automatisering en innovatieve tools zorgvuldig overwegen om het kosten- en kwaliteitsevenwicht te bereiken dat nodig is voor flexibele PCB-productie. Door de specifieke vereisten van een project te analyseren en met klanten samen te werken, kunnen fabrikanten de meest geschikte technologieën en processen bepalen, terwijl ze de kosten minimaliseren en de best mogelijke productieresultaten garanderen.

6.Levertijd en verzending:De benodigde doorlooptijd is een belangrijke factor die van invloed is op de flexibele PCB-offerte.

Als het gaat om flexibele PCB-doorlooptijd, speelt de doorlooptijd een cruciale rol. Doorlooptijd is de tijd die een fabrikant nodig heeft om de productie te voltooien en klaar te zijn voor verzending van een bestelling. Doorlooptijden worden beïnvloed door verschillende factoren, waaronder de complexiteit van het ontwerp, het aantal bestelde PCB's en de huidige werklast van de fabrikant.

Spoedorders of strakke schema's vereisen vaak dat fabrikanten prioriteit geven aan de productie en extra middelen toewijzen om deadlines te halen. In dergelijke gevallen moet de productie mogelijk worden versneld, wat tot hogere kosten kan leiden. Fabrikanten kunnen versnelde vergoedingen in rekening brengen of speciale behandelingsprocedures implementeren om ervoor te zorgen dat flexibele PCB's binnen de gestelde tijd worden vervaardigd en geleverd.

Verzendkosten zijn ook van invloed op de totale kosten van een flex-PCB. Verzendkosten worden bepaald door verschillende factoren. Ten eerste speelt de bezorglocatie een belangrijke rol in de verzendkosten. Verzending naar afgelegen of verre locaties kan hogere kosten met zich meebrengen vanwege de hogere verzendkosten. Bovendien heeft de urgentie van de levering ook invloed op de verzendkosten. Als een klant expres- of nachtverzending nodig heeft, zijn de verzendkosten hoger in vergelijking met standaard verzendopties.

De bestelwaarde heeft ook invloed op de verzendkosten. Sommige fabrikanten bieden mogelijk gratis verzending of verzending met korting aan voor grote bestellingen als stimulans voor klanten om grote bestellingen te plaatsen. Aan de andere kant kunnen de verzendkosten voor kleinere bestellingen relatief hoog zijn om de kosten voor verpakking en verwerking te dekken.

Om een efficiënte verzending te garanderen en de kosten te minimaliseren, kunnen fabrikanten nauw samenwerken met logistieke dienstverleners om de meest kosteneffectieve verzendmethode te bepalen. Dit kan inhouden dat u de juiste vervoerder moet kiezen, gunstige verzendkosten moet onderhandelen en de verpakking moet optimaliseren om het gewicht en de afmetingen te verminderen.

Samenvattend,er zijn veel factoren die van invloed zijn op de prijsopgave van flexibele PCB's. Klanten met een duidelijk inzicht in deze factoren kunnen weloverwogen beslissingen nemen en hun productieprocessen optimaliseren.Ontwerpcomplexiteit, materiaalkeuze en hoeveelheid zijn de belangrijkste factoren die de kosten van flexibele PCB's beïnvloeden.Hoe complexer het ontwerp, hoe hoger de kosten. Materiaalkeuzes, zoals het kiezen van een hoogwaardige ondergrond of oppervlakteafwerking, kunnen ook van invloed zijn op de prijs. Bovendien resulteert het bestellen van grotere hoeveelheden vaak in bulkkortingen. Andere factoren, zoals lambrisering, kopergewicht, fabricagetechnieken en gereedschappen, spelen ook een rol bij het bepalen van de kosten. Panelen maken een efficiënt materiaalgebruik mogelijk en verlagen de kosten. Het gewicht van koper heeft invloed op de hoeveelheid koper die wordt gebruikt, wat van invloed is op de kosten en functionaliteit van de flex-PCB. Productietechnieken en gereedschappen, zoals het gebruik van geavanceerde technologie of gespecialiseerde gereedschappen, kunnen de prijzen beïnvloeden. Tot slot zijn doorlooptijd en verzending belangrijke overwegingen. Er kunnen extra kosten van toepassing zijn voor spoedbestellingen of versnelde productie, en de verzendkosten zijn afhankelijk van factoren zoals locatie, urgentie en bestelwaarde. Door deze factoren zorgvuldig te evalueren en samen te werken met een ervaren en betrouwbare PCB-fabrikant, kunnen bedrijven een kosteneffectieve en hoogwaardige flexibele PCB op maat maken die aan hun specifieke behoeften voldoet.Shenzhen Capel Technology Co., Ltd. produceert sinds 2009 flexibele printplaten (PCB's).Momenteel zijn we in staat om op maat gemaakte 1-30-laags flexibele printplaten te leveren. Onze HDI (High Density Interconnect) flexibele PCB-productietechnologie is zeer volwassen. In de afgelopen 15 jaar hebben we voortdurend de technologie geïnnoveerd en een rijke ervaring opgebouwd in het oplossen van projectgerelateerde problemen voor klanten.

Posttijd: 31 augustus 2023

Rug