Wanneer de flexibele FPC-printplaat wordt gebogen, zijn de spanningstypen aan beide zijden van de kernlijn verschillend.

Dit komt door de verschillende krachten die op de binnen- en buitenkant van het gebogen oppervlak inwerken.

Aan de binnenzijde van het gebogen oppervlak wordt de FPC onderworpen aan drukspanning. Dit komt doordat het materiaal wordt samengedrukt en samengedrukt terwijl het naar binnen buigt. Deze compressie kan ervoor zorgen dat de lagen binnen de FPC worden samengedrukt, wat mogelijk delaminatie of barsten van het onderdeel veroorzaakt.

Aan de buitenkant van het gebogen oppervlak wordt de FPC onderworpen aan trekspanning. Dit komt doordat het materiaal wordt uitgerekt wanneer het naar buiten wordt gebogen. Kopersporen en geleidende elementen op externe oppervlakken kunnen onderhevig zijn aan spanning die de integriteit van het circuit in gevaar kan brengen. Om de spanning op de FPC tijdens het buigen te verlichten, is het belangrijk om het flexcircuit te ontwerpen met behulp van de juiste materialen en fabricagetechnieken. Dit omvat het gebruik van materialen met de juiste flexibiliteit, de juiste dikte en het in acht nemen van de minimale buigradius van de FPC. Er kunnen ook voldoende versterkings- of ondersteuningsstructuren worden geïmplementeerd om de spanning gelijkmatiger over het circuit te verdelen.

Door de soorten spanning te begrijpen en de juiste ontwerpoverwegingen te nemen, kan de betrouwbaarheid en duurzaamheid van flexibele FPC-printplaten wanneer gebogen of gebogen worden verbeterd.

Hieronder volgen enkele specifieke ontwerpoverwegingen die kunnen helpen de betrouwbaarheid en duurzaamheid van flexibele FPC-printplaten te verbeteren wanneer ze gebogen of gebogen zijn:

Materiaalselectie:Het kiezen van het juiste materiaal is van cruciaal belang. Er moet een flexibel substraat met goede flexibiliteit en mechanische sterkte worden gebruikt. Flexibel polyimide (PI) is een veel voorkomende keuze vanwege de uitstekende thermische stabiliteit en flexibiliteit.

Circuitindeling:Een juiste circuitindeling is belangrijk om ervoor te zorgen dat geleidende sporen en componenten op een manier worden geplaatst en geleid dat spanningsconcentraties tijdens het buigen tot een minimum worden beperkt. Het wordt aanbevolen om afgeronde hoeken te gebruiken in plaats van scherpe hoeken.

Versterking en ondersteunende structuren:Het toevoegen van versterkings- of steunstructuren langs kritieke buiggebieden kan helpen de spanning gelijkmatiger te verdelen en schade of delaminatie te voorkomen. Verstevigingslagen of ribben kunnen op specifieke gebieden worden aangebracht om de algehele mechanische integriteit te verbeteren.

Buigradius:Minimale buigradiussen moeten tijdens de ontwerpfase worden gedefinieerd en overwogen. Het overschrijden van de minimale buigradius zal resulteren in overmatige spanningsconcentraties en falen.

Bescherming en inkapseling:Bescherming zoals conforme coatings of inkapselingsmaterialen kunnen voor extra mechanische sterkte zorgen en circuits beschermen tegen omgevingselementen zoals vocht, stof en chemicaliën.

Testen en valideren:Het uitvoeren van uitgebreide tests en validaties, inclusief mechanische buig- en buigtests, kan helpen bij het evalueren van de betrouwbaarheid en duurzaamheid van flexibele FPC-printplaten onder reële omstandigheden.

De binnenkant van het gebogen oppervlak is druk en de buitenkant is trek. De omvang van de spanning houdt verband met de dikte en buigradius van de flexibele FPC-printplaat. Overmatige spanning zorgt ervoor dat FPC flexibele printplaten lamineert, koperfolie breekt, enzovoort. Daarom moet de lamineringsstructuur van de flexibele FPC-printplaat redelijk in het ontwerp worden gerangschikt, zodat de twee uiteinden van de middellijn van het gebogen oppervlak zoveel mogelijk symmetrisch moeten zijn. Tegelijkertijd moet de minimale buigradius worden berekend op basis van verschillende toepassingssituaties.

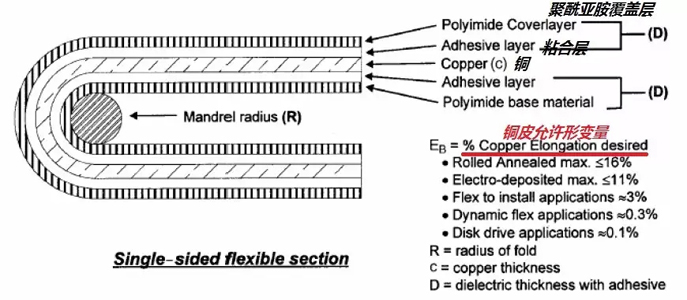

Situatie 1. De minimale buiging van een enkelzijdige FPC flexibele printplaat wordt weergegeven in de volgende figuur:

De minimale buigradius kan worden berekend met de volgende formule: R= (c/2) [(100-Eb) /Eb]-D

De minimale buigradius van R=, de dikte van c= koperen huid (eenheid m), de dikte van de D= afdekfilm (m), de toegestane vervorming van de EB= koperen huid (gemeten in procenten).

De vervorming van de koperhuid varieert per type koper.

De maximale vervorming van A en geperst koper is minder dan 16%.

De maximale vervorming van B en elektrolytisch koper is minder dan 11%.

Bovendien is het kopergehalte van hetzelfde materiaal ook verschillend bij verschillende gebruiksgelegenheden. Voor een eenmalig buigmoment wordt de grenswaarde van de kritische breuktoestand gehanteerd (de waarde bedraagt 16%). Gebruik voor het buiginstallatieontwerp de minimale vervormingswaarde gespecificeerd door IPC-MF-150 (voor gewalst koper is de waarde 10%). Voor dynamische flexibele toepassingen bedraagt de vervorming van de koperen huid 0,3%. Voor de toepassing van een magnetische kop bedraagt de vervorming van de koperen huid 0,1%. Door de toegestane vervorming van de koperen huid in te stellen, kan de minimale kromtestraal worden berekend.

Dynamische flexibiliteit: de scène van deze koperhuidtoepassing wordt gerealiseerd door vervorming. De fosforkogel in de IC-kaart is bijvoorbeeld het deel van de IC-kaart dat in de chip wordt gestoken nadat de IC-kaart is ingebracht. Tijdens het inbrengen wordt de schaal continu vervormd. Deze toepassingsscène is flexibel en dynamisch.

De minimale buigradius van een enkelzijdige flexibele printplaat is afhankelijk van verschillende factoren, waaronder het gebruikte materiaal, de dikte van de plaat en de specifieke eisen van de toepassing. Over het algemeen is de buigbare straal van de flex-printplaat ongeveer 10 keer de dikte van de plaat. Als de dikte van de plaat bijvoorbeeld 0,1 mm is, is de minimale buigradius ongeveer 1 mm. Het is belangrijk op te merken dat het buigen van de plaat onder de minimale buigradius kan resulteren in spanningsconcentraties, spanning op de geleidende sporen en mogelijk scheuren of delaminatie van de plaat. Om de elektrische en mechanische integriteit van het circuit te behouden, is het van cruciaal belang dat de aanbevolen buigradiussen worden aangehouden. Het wordt aanbevolen om de fabrikant of leverancier van de flexibele plaat te raadplegen voor specifieke buigradiusrichtlijnen en om ervoor te zorgen dat aan de ontwerp- en toepassingseisen wordt voldaan. Bovendien kan het uitvoeren van mechanische tests en validatie helpen bij het bepalen van de maximale belasting die een bord kan weerstaan, zonder de functionaliteit en betrouwbaarheid in gevaar te brengen.

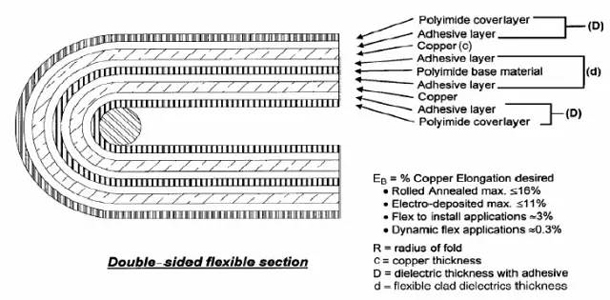

Situatie 2, dubbelzijdig bord van FPC flexibele printplaat als volgt:

Onder hen: R= minimale buigradius, eenheid m, c= koperen huiddikte, eenheid m, D= dekkingsfilmdikte, eenheid mm, EB= koperen huidvervorming, gemeten als percentage.

De waarde van EB is dezelfde als hierboven.

D= tussenlaag gemiddelde dikte, eenheid M

De minimale buigradius van een dubbelzijdige FPC (Flexible Printed Circuit) flexibele printplaat is doorgaans groter dan die van een enkelzijdig paneel. Dit komt omdat dubbelzijdige panelen aan beide zijden geleidende sporen hebben, die gevoeliger zijn voor spanning en spanning tijdens het buigen. De minimale buigradius van een dubbelzijdige FPC flexprintplaat is doorgaans ongeveer 20 keer de dikte van de plaat. Gebruikmakend van hetzelfde voorbeeld als hiervoor: als de plaat 0,1 mm dik is, is de minimale buigradius ongeveer 2 mm. Het is erg belangrijk om de richtlijnen en specificaties van de fabrikant te volgen voor het buigen van dubbelzijdige FPC-printplaten. Het overschrijden van de aanbevolen buigradius kan geleidende sporen beschadigen, delaminatie van lagen veroorzaken of andere problemen veroorzaken die de functionaliteit en betrouwbaarheid van het circuit beïnvloeden. Het wordt aanbevolen om de fabrikant of leverancier te raadplegen voor specifieke richtlijnen voor de buigradius, en om mechanische tests en verificaties uit te voeren om ervoor te zorgen dat de plaat de vereiste buigingen kan weerstaan zonder de prestaties in gevaar te brengen.

Posttijd: 12 juni 2023

Rug