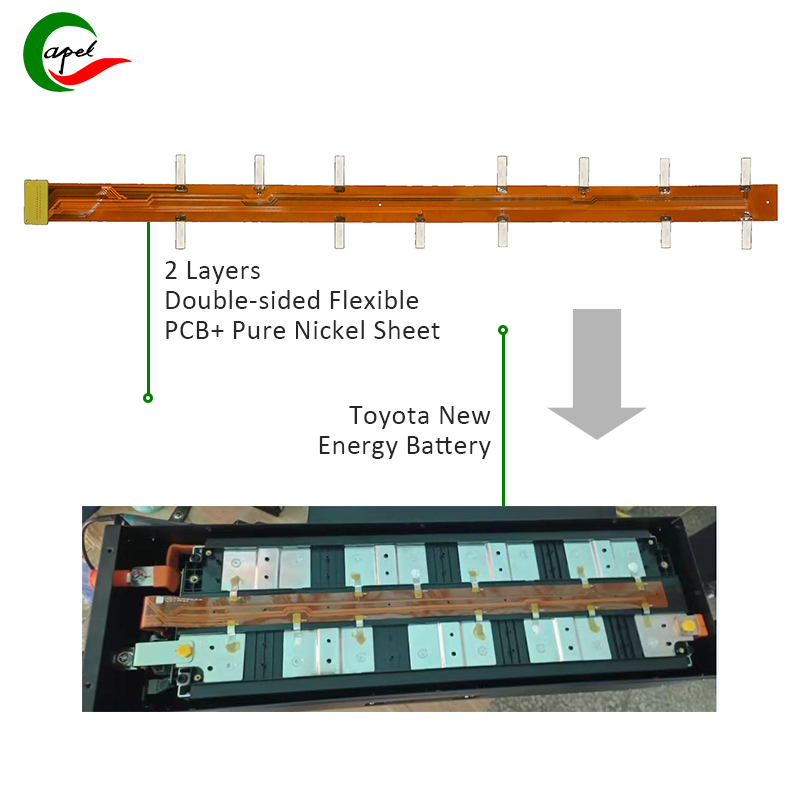

Ontdek hoe Capel's geavanceerde FPC-Flex PCB-productietechnologie de uitdaging van het produceren aangaat2-laags Flex-PCB's voor nieuwe energievoertuigenprintplaten voor batterijbescherming. Duik in de technische bekwaamheid en de industriële impact van deze succesvolle casestudy.

Introduceren

Nieuwe energievoertuigen zoals elektrische voertuigen en hybride voertuigen lopen voorop op het gebied van milieuvriendelijk transport. Met de vooruitgang van de technologie stellen nieuwe energievoertuigen steeds meer eisen aan hoogwaardige, betrouwbare en efficiënte elektronische componenten. Flexibele PCB's (flexibele gedrukte schakelingen) spelen een cruciale rol in deze voertuigen, vooral in toepassingen zoals printplaten voor batterijbescherming. In dit artikel gaan we diepgaand in op de manier waarop Capel's bewezen FPC-procestechnologie en innovatieve oplossingen de sectorspecifieke uitdagingen oplossen waarmee klanten in de automobielsector worden geconfronteerd.nieuwe energievoertuig 2-laags flexibele PCB-productie.

Uitdagingen van klanten

De klant, een toonaangevende fabrikant in de nieuwe energievoertuigenindustrie, stond voor grote uitdagingen bij het produceren van tweelaagse flexibele PCB's voor printplaten voor batterijbescherming. Specifieke vereisten voor flexibele PCB's zijn onder meer:

Materialen: Flexibele PCB's moeten worden geconstrueerd met polyimide (PI) als substraat en kopersporen en lijm als verbindingslaag.

Lijnbreedte en lijnafstand: Lijnbreedte en lijnafstand moeten nauwkeurig zijn tot 0,2 mm/0,25 mm om de integriteit en functionaliteit van het circuit te garanderen.

Plaatdikte: De plaatdikte is gespecificeerd als 0,25 mm +/- 0,03 mm, wat strikte naleving van maattoleranties vereist.

Minimumgat: De printplaat heeft een minimale gatgrootte van 0,1 mm nodig om de benodigde componenten te kunnen huisvesten.

Oppervlaktebehandeling: Stroomloze Nikkel Immersion Gold (ENIG) oppervlaktebehandeling is verplicht vanwege zijn uitstekende geleidbaarheid en corrosieweerstand.

Toleranties: Klanten hebben nauwe toleranties van ±0,1 mm nodig om nauwkeurige en nauwkeurige plaatafmetingen te bereiken.

Capel's oplossingen en technische mogelijkheden

Het ervaren team van FPC-ingenieurs van Capel analyseert zorgvuldig de behoeften van de klant en ontwerpt innovatieve oplossingen om aan de projectvereisten te voldoen of deze zelfs te overtreffen. Hier ziet u hoe de technische bekwaamheid en innovatie van Capel zijn succes aantonen bij het aangaan van de uitdagingen van klanten:

Geavanceerde materiaalselectie en -inkoop: Capel's diepgaande kennis van de eigenschappen en prestatiekenmerken van polyimide-, koper- en lijmmaterialen maakt een nauwgezette selectie en inkoop mogelijk. Er worden hoogwaardige materialen geselecteerd om de betrouwbaarheid, flexibiliteit en thermische stabiliteit van flexibele PCB's te garanderen, die cruciaal zijn voor nieuwe energietoepassingen in de auto-industrie.

Precisieproductieprocessen: Capel's geavanceerde productiefaciliteiten en expertise op het gebied van FPC-prototyping en productieprocessen maken een nauwkeurige implementatie van gespecificeerde lijnbreedtes, lijnafstanden, plaatdiktes en minimale gatafmetingen mogelijk. State-of-the-art apparatuur en strikte kwaliteitscontrolemaatregelen worden gebruikt om de vereiste maatnauwkeurigheid en consistentie voor elke flexibele PCB te bereiken.

Superieure oppervlaktebehandeling: De toepassing van de oppervlaktebehandeling van Electroless Nickel Immersion Gold (ENIG) wordt uitgevoerd met de hoogste precisie en in overeenstemming met de industrienormen. Het oppervlaktebehandelingsproces van Capel biedt de geleidbaarheid, soldeerbaarheid en duurzaamheid die nodig zijn om te voldoen aan de strenge eisen van moderne auto-elektronica.

Tolerantiebeheer en kwaliteitsborging: Capel's toewijding aan het handhaven van nauwe toleranties van ±0,1 mm wordt gedemonstreerd door nauwgezette kwaliteitsborgingsprotocollen. Elke stap van het productieproces wordt rigoureus beoordeeld om ervoor te zorgen dat de afgewerkte 2-laags flexibele PCB een uitstekende maatnauwkeurigheid en betrouwbaarheid heeft en voldoet aan de strenge normen van de nieuwe energievoertuigindustrie.

Analyse van casestudy's: klantsucces en impact op de sector

De succesvolle samenwerking van Capel met klanten heeft hoogwaardige 2-laags flexibele PCB's opgeleverd die de verwachtingen van de industrie overtreffen. De robuuste prestaties en precisie van de gefabriceerde flexibele PCB's hebben een enorme bijdrage geleverd aan de nieuwe energie-voertuigaccubeschermingsprintplaten van klanten, waardoor de veiligheid en efficiëntie van de elektrische systemen van voertuigen zijn verbeterd.

De technische kracht en innovatie, belichaamd in de volwassen FPC-procestechnologie van Capel, waren van cruciaal belang om dit project tot een positief resultaat te brengen. Het vermogen van Capel om consequent op maat gemaakte flexibele PCB-oplossingen te leveren binnen nauwe toleranties en specifieke materiaalvereisten toont de kracht van Capel op dit gebied aan. De impact van deze samenwerking reikt verder dan direct klantensucces en benadrukt de rol van geavanceerde FPC-productie bij het bevorderen van de ontwikkeling van de nieuwe energievoertuigindustrie.

Capel's toewijding aan voortdurende verbetering en innovatie bij het maken van FPC-prototyping en -productie is nuttig gebleken bij het voldoen aan de steeds veranderende behoeften van de nieuwe energiesector in de automobielsector. Deze casestudy demonstreert Capel's toewijding aan het leveren van betrouwbare, hoogwaardige en op maat gemaakte oplossingen om de lat hoger te leggen voor flexibele PCB-productie in de snelgroeiende markt voor nieuwe energievoertuigen.

Nieuw PCB-productieproces voor energievoertuigen

Tot slot

In het dynamische landschap van nieuwe auto-energietechnologieën kan de rol van FPC-Flex PCB-prototyping en -productie niet worden onderschat. De succescasestudies van Capel tonen de technische bekwaamheid en innovatie aan die ten grondslag liggen aan de FPC-procestechnologie. Door de specifieke uitdaging op te lossen van het produceren van tweelaagse flexibele PCB's voor nieuwe batterijbeschermingsprintplaten voor voertuigen, demonstreert Capel niet alleen zijn capaciteiten, maar draagt hij ook bij aan de vooruitgang van auto-elektronica.

Terwijl de industrie zich blijft ontwikkelen, demonstreert de naadloze samenwerking tussen Capel en zijn klanten het potentieel van geavanceerde FPC-oplossingen om innovatie, efficiëntie en veiligheid in nieuwe energievoertuigen te stimuleren. Analyse van casestudy's benadrukt het cruciale belang van technische expertise, precisieproductie en een niet-aflatende toewijding aan kwaliteit in het steeds veranderende landschap van auto-elektronica. Met zijn klantgerichte filosofie en streven naar uitmuntendheid blijft Capel nieuwe normen stellen voor de productie van FPC-Flex PCB's in de nieuwe energievoertuigindustrie.

Dit artikel biedt waardevolle inzichten in de intrinsieke verbinding tussen FPC-Flex PCB-technologie en de nieuwe energietoekomst van de automobielsector, waardoor Capel wordt gepositioneerd als leider in het leveren van innovatieve oplossingen om de volgende generatie milieuvriendelijk transport mogelijk te maken.

Posttijd: 27 februari 2024

Rug