Dit artikel onderzoekt het prototyping- en productieproces vanmedische flexibele PCB's, waarin succesvolle casestudies uit de medische industrie worden belicht. Leer meer over de complexe uitdagingen en innovatieve oplossingen waarmee ervaren flexibele PCB-ingenieurs te maken krijgen, en krijg inzicht in de cruciale rol van prototyping, materiaalselectie en ISO 13485-compliance bij het leveren van betrouwbare elektronische oplossingen voor medische toepassingen.

Inleiding: Medische flexibele PCB's in de gezondheidszorg

Flexibele printplaten (PCB's) spelen een cruciale rol in de medische industrie, waar veeleisende toepassingen geavanceerde en betrouwbare elektronische oplossingen vereisen. Als flexibele PCB-ingenieur met meer dan 15 jaar ervaring in de medische flexibele PCB-productie-industrie ben ik veel branchespecifieke uitdagingen tegengekomen en opgelost. In dit artikel duiken we diep in het prototyping- en productieproces voor medische flexibele PCB's en presenteren we een succesvolle casestudy die benadrukt hoe ons team een specifieke uitdaging voor een klant in de medische industrie heeft opgelost.

Prototypingproces: ontwerp, testen en samenwerking met de klant

De fase van het prototypen is cruciaal bij het ontwikkelen van medische flexibele printplaten, omdat het ontwerp hierdoor grondig kan worden getest en verfijnd voordat het in massaproductie gaat. Ons team maakt gebruik van geavanceerde CAD- en CAM-software om eerst gedetailleerde schema's en lay-outs van flexibele PCB-ontwerpen te maken. Dit proces vereist nauwe samenwerking met de klant om ervoor te zorgen dat het ontwerp voldoet aan de specifieke eisen van de medische toepassing, zoals beperkingen op het gebied van afmetingen, signaalintegriteit en biocompatibiliteit.

Casestudy: Aanpak van groottebeperkingen en biocompatibiliteit

Het aanpakken van dimensionale beperkingen en biocompatibiliteit

Onze klant, een toonaangevende fabrikant van medische apparatuur, benaderde ons met een uitdagend project waarbij een geminiaturiseerde flexibele PCB voor implanteerbare medische apparaten nodig was. De grootste zorg voor klanten zijn de beperkte afmetingen van het apparaat, omdat het in een beperkte ruimte moet worden geïnstalleerd en tegelijkertijd geavanceerde sensortechnologie en draadloze connectiviteit moet bevatten. Bovendien is biocompatibiliteit van het apparaat een cruciale vereiste, omdat het in direct contact zal staan met lichaamsvloeistoffen en weefsels.

Om deze uitdagingen aan te gaan, is ons team begonnen met een uitgebreid prototypingproces, waarbij we gebruik hebben gemaakt van onze expertise op het gebied van miniaturisatie en biocompatibele materialen. De eerste fase omvatte het uitvoeren van een grondige haalbaarheidsstudie om de technische haalbaarheid van het integreren van de benodigde componenten binnen de beperkte ruimte te beoordelen. Dit vereist nauwe samenwerking met het engineeringteam van de klant om de functionele vereisten en prestatieverwachtingen te begrijpen.

Met behulp van geavanceerde 3D-modellerings- en simulatietools hebben we de flexibele PCB-indeling iteratief geoptimaliseerd om componenten te huisvesten en tegelijkertijd de elektrische integriteit en signaalisolatie te garanderen. Daarnaast gebruiken we gespecialiseerde biocompatibele materialen, zoals lijmen en coatings van medische kwaliteit, om het risico op weefselirritatie en corrosie in implanteerbare apparaten te beperken.

Medisch flexibel PCB-productieproces: Precisie en compliance

Zodra de prototypefase een succesvol ontwerp heeft opgeleverd, begint het productieproces met precisie en aandacht voor detail. Voor medische flexibele PCB's is de selectie van materialen en productietechnieken van cruciaal belang om de betrouwbaarheid, stabiliteit en naleving van industriële regelgeving zoals ISO 13485 voor medische apparaten te garanderen.

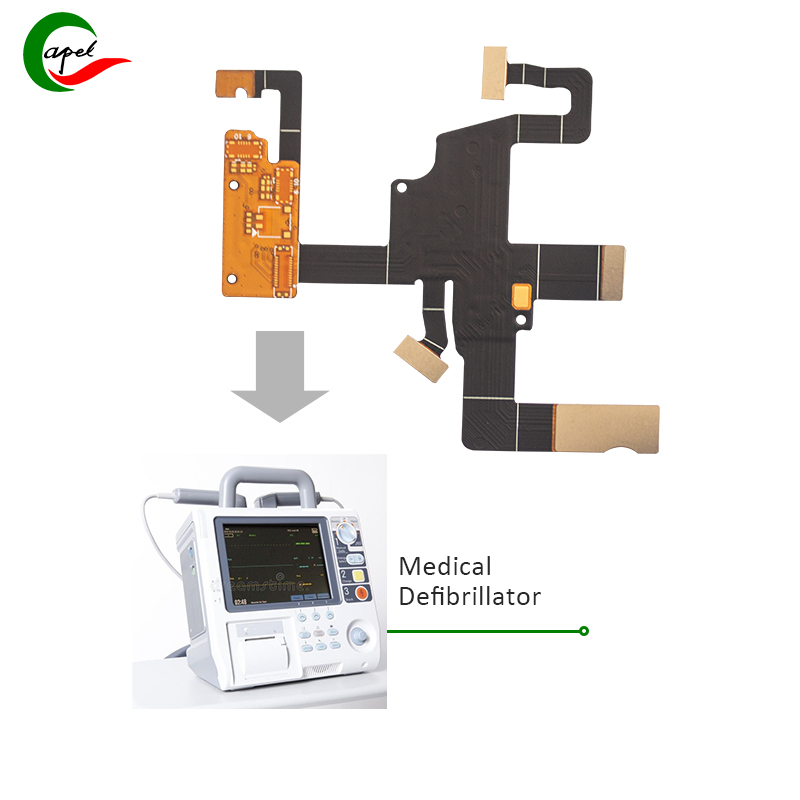

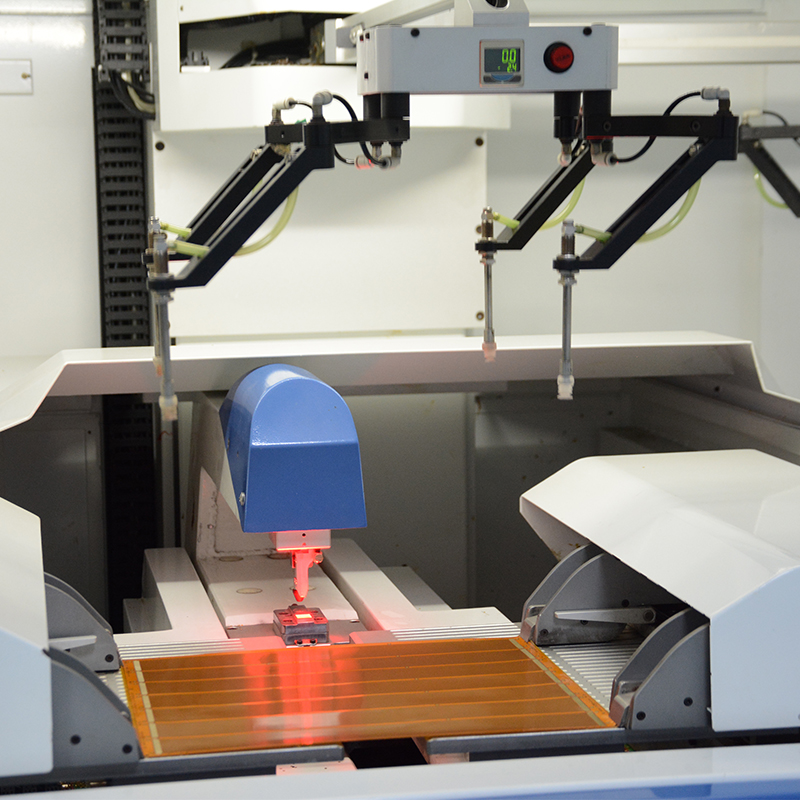

Onze ultramoderne productiefaciliteit is uitgerust met de modernste apparatuur die speciaal is afgestemd op de productie van medische flexibele PCB's. Dit omvat precisielasersnijsystemen voor complexe flexcircuitpatronen, lamineringsprocessen in gecontroleerde omgevingen die de uniformiteit en integriteit van meerlaagse flex-PCB's garanderen, en strenge kwaliteitscontrolemaatregelen in elke productiefase.

Casestudy: naleving van ISO 13485 en materiaalkeuze

Naleving van ISO 13485 en materiaalkeuze Voor een project voor implanteerbare medische hulpmiddelen benadrukte de klant het belang van het naleven van strikte wettelijke normen, met name ISO 13485, om de kwaliteit en veiligheid van gefabriceerde flexibele PCB's te garanderen. Ons team werkt nauw samen met klanten om de normen voor materiaalselectie, procesvalidatie en documentatie te definiëren die vereist zijn voor ISO 13485-certificering.

Om deze uitdaging aan te pakken, hebben we een diepgaande analyse uitgevoerd van conforme materialen die geschikt zijn voor implanteerbare medische hulpmiddelen, waarbij we rekening hielden met factoren zoals biocompatibiliteit, chemische resistentie en betrouwbaarheid in implantaatscenario's op de lange termijn. Dit omvat de inkoop van speciale substraten en lijmen die voldoen aan klantspecifieke eisen en tegelijkertijd voldoen aan de ISO 13485-normen.

Bovendien zijn onze productieprocessen aangepast om strenge kwaliteitscontrolepunten te omvatten, zoals geautomatiseerde optische inspectie (AOI) en elektrische tests om ervoor te zorgen dat elke flexibele PCB voldoet aan de vereiste regelgeving en prestatienormen. Nauwe samenwerking met de kwaliteitsborgingsteams van klanten vergemakkelijkt verder de verificatie en documentatie die nodig is voor naleving van ISO 13485.

Medisch flexibel PCB-prototyping en productieproces

Conclusie: Bevordering van medische flexibele PCB-oplossingen

De succesvolle afronding van het geminiaturiseerde implanteerbare medische apparaatproject benadrukt de cruciale rol van prototyping en uitmuntende productie bij het oplossen van industriespecifieke uitdagingen op het gebied van medische flexibele PCB's. Als flexibele PCB-ingenieur met uitgebreide ervaring ben ik ervan overtuigd dat een combinatie van technische expertise, collaboratieve klantbetrokkenheid en naleving van industrienormen van cruciaal belang zijn voor het leveren van betrouwbare en innovatieve oplossingen in de medische industrie.

Concluderend: zoals onze succesvolle casestudy aantoont, vereist het prototyping- en productieproces van medische flexibele PCB's een scherp begrip van de unieke uitdagingen van het medische veld. Het meedogenloze streven naar uitmuntendheid op het gebied van ontwerp, materiaalkeuze en productiepraktijken is van cruciaal belang om de betrouwbaarheid en prestaties van flexibele PCB's voor kritische medische toepassingen te garanderen.

Door deze casestudy en inzichten in het prototyping- en productieproces te delen, is het ons doel om verdere innovatie en samenwerking binnen de medische flexibele PCB-industrie te inspireren, waardoor de vooruitgang van elektronische oplossingen wordt gestimuleerd die de resultaten in de gezondheidszorg kunnen helpen verbeteren.

Als ervaren professional op het gebied van medische flexibele PCB's zet ik mij in om branchespecifieke uitdagingen te blijven oplossen en bij te dragen aan de ontwikkeling van elektronische oplossingen die de patiëntenzorg en medische technologie verbeteren.

Posttijd: 28 februari 2024

Rug