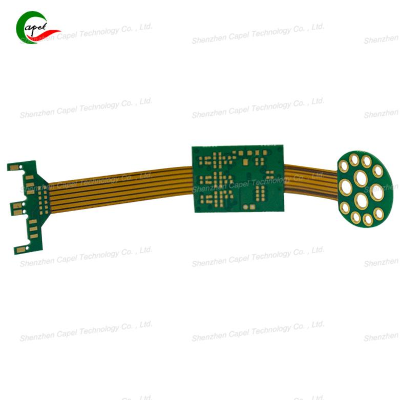

Delaminatie in PCB's kan tot aanzienlijke prestatieproblemen leiden, vooral bij rigid-flex-ontwerpen waarbij zowel stijve als flexibele materialen worden gecombineerd. Begrijpen hoe u delaminatie kunt voorkomen, is van cruciaal belang om de levensduur en betrouwbaarheid van deze complexe assemblages te garanderen. In dit artikel worden praktische tips onderzocht voor het voorkomen van PCB-delaminatie, waarbij de nadruk ligt op PCB-laminering, materiaalcompatibiliteit en geoptimaliseerde bewerkingsparameters.

PCB-delaminering begrijpen

Delaminatie treedt op wanneer lagen van een PCB scheiden als gevolg van verschillende factoren, waaronder thermische spanning, vochtopname en mechanische spanning. Bij rigid-flex PCB's wordt de uitdaging groter vanwege de verschillende eigenschappen van stijve en flexibele materialen. Daarom is het garanderen van compatibiliteit tussen deze materialen de eerste stap in het voorkomen van delaminatie.

Zorg voor compatibiliteit van PCB-materiaal

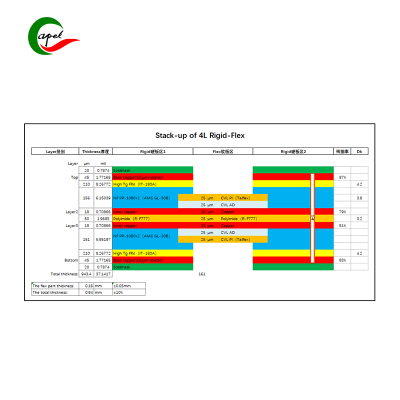

De materiaalkeuze is van cruciaal belang om delaminatie te voorkomen. Bij het ontwerpen van een rigid-flex PCB is het essentieel om materialen te selecteren die vergelijkbare thermische uitzettingscoëfficiënten hebben. Deze compatibiliteit minimaliseert stress tijdens thermische cycli, wat tot delaminatie kan leiden. Houd bovendien rekening met de lijm die bij het lamineerproces wordt gebruikt. Hoogwaardige lijmen die specifiek zijn ontworpen voor rigid-flex-toepassingen kunnen de hechtsterkte tussen lagen aanzienlijk verbeteren.

PCB-lamineringsproces

Het lamineerproces is een cruciale fase in de PCB-productie. Een goede laminering zorgt ervoor dat de lagen goed aan elkaar hechten, waardoor de kans op delaminatie wordt verkleind. Hier zijn enkele praktische tips voor effectief PCB-lamineren:

Temperatuur- en drukregeling: Zorg ervoor dat het lamineerproces bij de juiste temperatuur en druk wordt uitgevoerd. Een te hoge temperatuur kan de materialen aantasten, terwijl onvoldoende druk tot een slechte hechting kan leiden.

Vacuüm lamineren: Het gebruik van een vacuüm tijdens het lamineerproces kan helpen bij het elimineren van luchtbellen die zwakke plekken in de verbinding kunnen veroorzaken. Deze techniek zorgt voor een meer uniforme druk over de PCB-lagen.

Uithardingstijd: Zorg voor voldoende uithardingstijd zodat de lijm goed kan hechten. Het overhaasten van dit proces kan leiden tot onvolledige hechting, waardoor het risico op delaminatie toeneemt.

Geoptimaliseerde Rigid-Flex PCB-bewerkingsparameters

Bewerkingsparameters spelen een belangrijke rol in de integriteit van rigid-flex PCB's. Hier zijn enkele geoptimaliseerde bewerkingstips om delaminatie te voorkomen:

Boortechnieken: Gebruik de juiste boren en snelheden om de warmteontwikkeling tijdens het boorproces tot een minimum te beperken. Overmatige hitte kan de lijmverbinding verzwakken en tot delaminatie leiden.

Frezen en snijden: Zorg er bij het frezen of snijden van de printplaat voor dat het gereedschap scherp en goed onderhouden is. Botte gereedschappen kunnen overmatige druk en hitte veroorzaken, waardoor de integriteit van de lagen in gevaar komt.

Randbehandeling: Na het bewerken de randen van de printplaat goed behandelen. Dit kan inhouden dat de randen gladgemaakt of afgedicht moeten worden om het binnendringen van vocht te voorkomen, wat na verloop van tijd kan bijdragen aan delaminatie.

Praktische tips om PCB-delaminering te voorkomen

Denk naast de bovenstaande strategieën ook aan de volgende praktische tips:

Milieucontrole: Bewaar PCB's in een gecontroleerde omgeving om vochtopname te voorkomen. Vocht kan de lijmverbinding verzwakken en tot delaminatie leiden.

Regelmatig testen: Implementeer regelmatig testen van PCB's op tekenen van delaminatie tijdens het productieproces. Vroegtijdige detectie kan helpen problemen te beperken voordat ze escaleren.

Opleiding en bewustwording: Zorg ervoor dat al het personeel dat betrokken is bij het PCB-productieproces is opgeleid in de beste praktijken voor lamineren en machinaal bewerken. Bewustwording van de factoren die bijdragen aan delaminatie kan leiden tot betere besluitvorming.

Posttijd: 31 oktober 2024

Rug