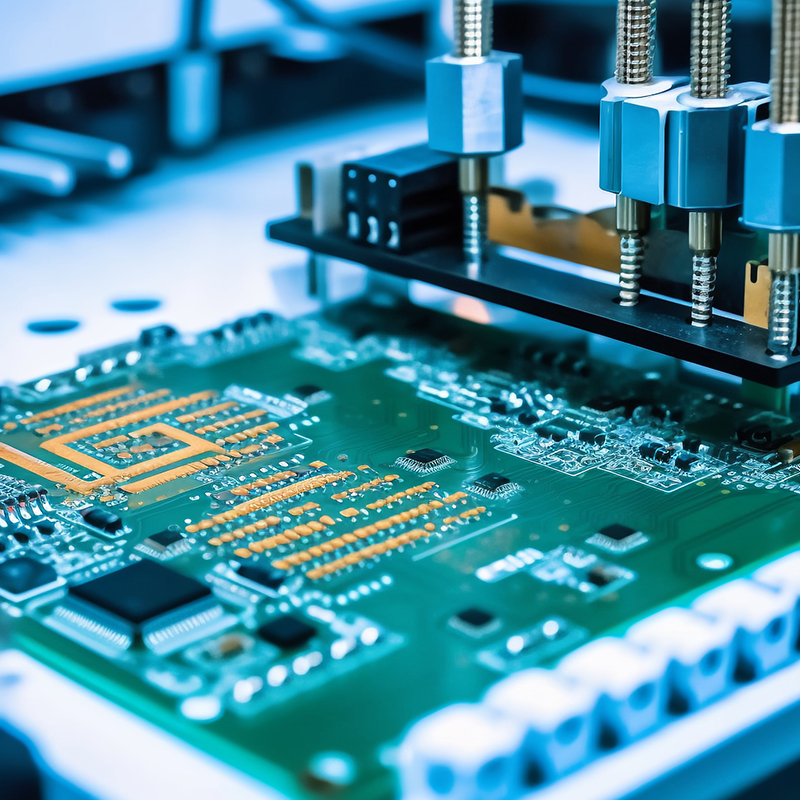

De afgelopen jaren zijn rigid-flex PCB's populair geworden vanwege hun ongeëvenaarde flexibiliteit en duurzaamheid. Of u nu een hobbyist of een professional bent, het begrijpen van de kosten van rigid-flex PCB's is van cruciaal belang voor het effectief budgetteren van uw project.Hier onderzoeken we de verschillende factoren die van invloed zijn op de prijsstelling van rigid-flex PCB's en bieden we u een uitgebreide handleiding voor het schatten van de typische kosten van deze innovatieve printplaten.

Omvang en complexiteit:

Een van de belangrijkste factoren die de kosten van een rigid-flex board bepalen, is de omvang en complexiteit ervan.

De grootte van de PCB heeft rechtstreeks invloed op de hoeveelheid materiaal, tijd en arbeid die nodig is in het productieproces. Grotere panelen vereisen meer grondstoffen, wat de totale kosten verhoogt. Fabrikanten rekenen doorgaans per vierkante inch, wat de verbruikte materialen en hulpbronnen weerspiegelt. Daarom zijn grotere rigid-flex platen over het algemeen duurder dan kleinere rigid-flex platen. Daarnaast speelt de complexiteit van het ontwerp een belangrijke rol bij het bepalen van de kosten. Complexe ontwerpen omvatten vaak ingewikkelde patronen, kleine componenten en dichte bedrading, die tijdens de fabricage extra aandacht en precisie vereisen. Deze complexiteit verhoogt de vereiste productietijd en -inspanning, wat resulteert in hogere kosten. Bovendien vereisen complexe ontwerpen vaak meerdere lagen van verschillende materialen, zoals stijve en flexibele lagen. Elke extra laag verhoogt de totale kosten van de rigid-flex plaat. Hoe meer lagen er betrokken zijn, hoe duurder de PCB. Bovendien dragen geavanceerde functies zoals blinde en ondergrondse via's, impedantiecontrole en componenten met een fijne toonhoogte bij aan de complexiteit van het ontwerp. Deze functies vereisen gespecialiseerde productietechnieken en apparatuur, waardoor de kosten stijgen.

Materiaalselectie:

De keuze voor rigid-flex PCB-materiaal kan de totale kosten aanzienlijk beïnvloeden.

De keuze voor rigid-flex PCB-materiaal kan de totale kosten aanzienlijk beïnvloeden.Traditionele stijve PCB's worden vaak gemaakt van FR-4, een kosteneffectief en veelgebruikt substraat. Het flexibele deel van een rigid-flex PCB vereist echter flexibele materialen zoals polyimide (PI) of flexibel vloeibaar kristalpolymeer (FPL). Deze materialen zijn duurder dan FR-4, wat resulteert in hogere productiekosten. Als er bovendien speciale materialen of varianten voor hoge temperaturen nodig zijn, kan dit de totale rigid-flex-kosten verder verhogen.

FR-4 is een populaire keuze voor stijve PCB's vanwege de kosteneffectiviteit en uitstekende elektrische prestaties.Als het echter om het flexibele deel van een rigid-flex PCB gaat, is FR-4 niet geschikt omdat deze de nodige flexibiliteit mist. Polyimide (PI) en flexibel vloeibaar kristalpolymeer (FPL) worden vaak gebruikt als flexibele substraten vanwege hun hoge flexibiliteit en betrouwbaarheid. Deze materialen zijn echter duurder dan FR-4, wat resulteert in hogere productiekosten. Naast de kosten hangt de materiaalkeuze af van de specifieke eisen van het project. Als de rigid-flex plaat hoge temperaturen moet kunnen weerstaan, kunnen speciale materialen voor hoge temperaturen nodig zijn. Deze materialen zijn bestand tegen hoge temperaturen zonder degradatie, waardoor de levensduur en betrouwbaarheid van de PCB wordt gegarandeerd. De kosten van dit speciale materiaal zijn echter meestal hoger. Daarnaast heeft de materiaalkeuze ook invloed op de prestaties van de printplaat. Verschillende materialen hebben verschillende diëlektrische eigenschappen, thermische geleidbaarheid en mechanische sterkte, die de signaalintegriteit, warmteafvoer en algehele duurzaamheid kunnen beïnvloeden. Het is van cruciaal belang om materialen te kiezen die aan de vereiste prestatie- en betrouwbaarheidseisen kunnen voldoen, zelfs als ze duurder zijn.

Traceerdichtheid en aantal lagen:

De bedradingsdichtheid en het aantal lagen van de rigid-flex-plaat hebben ook rechtstreeks invloed op de kosten.

Een hogere sporendichtheid verwijst naar een hogere concentratie kopersporen op het bord. Dit betekent dat de bedrading complexer en complexer is en geavanceerde productietechnieken en precisie vereist. Het bereiken van een hoge spoordichtheid vereist extra stappen, zoals oppervlaktemontagetechnologie met fijne steek, laserboren en kleinere lijn-/spatiebreedtes. Deze processen vereisen gespecialiseerde apparatuur en expertise, waardoor de productiekosten stijgen.

Op dezelfde manier zal het aantal lagen in een rigid-flex plaat de totale kosten beïnvloeden. Elke extra laag vereist meer materiaal en extra productieprocessen zoals lamineren, boren en plateren. Bovendien neemt de complexiteit van de routing toe met het aantal lagen, waardoor meer tijd en expertise van de fabrikant nodig is. De extra materialen en processen die betrokken zijn bij meerlaagse platen leiden tot hogere kosten.

Aantal en levertijd:

De hoeveelheids- en doorlooptijdvereisten van een rigide-flexbestelling kunnen een aanzienlijke impact hebben op de kosten.

De kosten variëren ook als het gaat om hoeveelheid en levertijd. Het vervaardigen van prototypen of kleine batches kan per eenheid duurder zijn vanwege de installatiekosten die ermee gemoeid zijn. Productieapparatuur moet worden voorbereid en gekalibreerd voor kleine batches, wat de totale kosten verhoogt. Aan de andere kant profiteren grotere productieorders van schaalvoordelen, wat resulteert in lagere eenheidskosten.

Bovendien kan het kiezen van een kortere doorlooptijd tot hogere kosten leiden. Fabrikanten moeten mogelijk hun productieplannen aanpassen en prioriteit geven aan uw bestellingen, waarvoor mogelijk extra middelen en overuren nodig zijn. Deze factoren kunnen resulteren in hogere productiekosten

Fabrikant en locatie:

Bij de productie van rigid-flex platen kunnen de keuze van de fabrikant en de geografische locatie de prijs beïnvloeden.

Fabrikanten die gevestigd zijn in gebieden met de hoge kosten van levensonderhoud, zoals ontwikkelde landen, vragen vaak meer voor hun diensten dan fabrikanten die gevestigd zijn in gebieden met de lagere kosten van levensonderhoud. Dit komt door de hogere operationele en administratieve kosten die aan deze locaties verbonden zijn. Het wordt aanbevolen om offertes van meerdere fabrikanten te verkrijgen en de afwegingen tussen kosten, kwaliteit en doorlooptijd zorgvuldig te evalueren voordat u een beslissing neemt.

Extra functies en maatwerk:

Extra functies en aanpassingsopties kunnen van invloed zijn op de totale kosten van een rigid-flex-bord.

Deze mogelijkheden kunnen oppervlaktebehandelingen omvatten zoals vergulden, speciale coatings zoals conforme coating of inkapseling, en aangepaste soldeermaskerkleuren. Elk van deze extra functies vereist extra materialen en gespecialiseerde productieprocessen, waardoor de productiekosten stijgen. Door vergulden wordt bijvoorbeeld een laagje goud toegevoegd aan het oppervlak van de sporen, wat de geleidbaarheid en corrosieweerstand verbetert, maar tegen extra kosten. Op dezelfde manier kunnen op maat gemaakte soldeermaskerkleuren of gespecialiseerde coatings extra materialen en processen vereisen, wat ook de productiekosten verhoogt. De noodzaak en toegevoegde waarde van deze extra functies en aanpassingsmogelijkheden moeten zorgvuldig worden overwogen, aangezien deze een aanzienlijke impact kunnen hebben op de totale rigid-flex-kosten.

Het schatten van de kosten van een rigid-flex PCB is een complexe taak vanwege de vele factoren die de prijs beïnvloeden. Door rekening te houden met factoren zoals grootte, complexiteit, materiaal, sporendichtheid, volume en fabrikantselectie, kunt u de kosten van uw PCB-project beter inschatten.Vergeet niet om contact op te nemen met gerenommeerde fabrikanten en offertes te vergelijken om een volledig beeld te krijgen. Door tijd en moeite te investeren in het onderzoeken en inschatten van de kosten kunt u uw project effectiever plannen en eventuele budgetverrassingen onderweg voorkomen. Nu we onze uitgebreide gids hebben afgerond, hopen we dat u nu een beter inzicht heeft in de factoren die van invloed zijn op de prijsstelling van rigid-flex PCB's.

Shenzhen Capel Technology Co., Ltd. heeft in 2009 zijn eigen rigide flex pcb-fabriek opgericht en het is een professionele Flex Rigid PCB-fabrikant. Met 15 jaar rijke projectervaring, een rigoureuze processtroom, uitstekende technische mogelijkheden, geavanceerde automatiseringsapparatuur, een uitgebreid kwaliteitscontrolesysteem, en Capel heeft een team van professionele experts om wereldwijde klanten te voorzien van uiterst nauwkeurige, hoogwaardige 1-32 lagen stijve flex board, hdi Rigid Flex Pcb, Rigid Flex Pcb Fabrication, rigid-flex pcb-assemblage, fast turn rigid flex pcb, quick turn pcb-prototypes. Onze responsieve pre-sales en after-sales technische diensten en tijdige levering stellen onze klanten in staat om snel de markt te veroveren mogelijkheden voor hun projecten.

Posttijd: 29 augustus 2023

Rug