Invoering:HDI PCB-prototype en -fabricage– Een revolutie in de elektronica van auto’s en elektrische voertuigen

In de groeiende auto- en elektrische voertuigenindustrie blijft de vraag naar hoogwaardige, betrouwbare en compacte elektronische componenten toenemen. Als HDI PCB-engineer met meer dan 15 jaar ervaring in dit dynamische vakgebied heb ik belangrijke ontwikkelingen meegemaakt en eraan bijgedragen die de sector een nieuwe vorm hebben gegeven. High-density interconnect (HDI)-technologie is een belangrijke factor geworden bij het voldoen aan de strenge eisen van auto- en elektrische voertuigen en heeft een revolutie teweeggebracht in de manier waarop elektronische componenten worden ontworpen, geprototyped en geproduceerd.

Van onderling verbonden systemen die geavanceerde rijassistentiesystemen aansturen tot energiebeheerunits in elektrische voertuigen, HDI-printplaten spelen een sleutelrol bij het optimaliseren van de prestaties, afmetingen en betrouwbaarheid van elektronische componenten. In dit artikel verdiepen we ons in de fundamentele aspecten van prototyping en productie van HDI-printplaten en bespreken we succesvolle casestudy's die branchespecifieke uitdagingen hebben overwonnen. Deze laten de transformerende impact van HDI-technologie in de auto- en elektrische voertuigsector zien.

HDI PCB-prototypeen productie: innovatie op het gebied van elektronica voor auto's en elektrische voertuigen stimuleren

De auto- en elektrische voertuigindustrie hebben behoefte aan elektronische componenten die bestand zijn tegen zware omgevingsomstandigheden, verbeterde functionaliteit bieden en voldoen aan strenge veiligheidsnormen, en tegelijkertijd kosteneffectief en compact zijn. HDI PCB-technologie biedt een aantrekkelijke oplossing voor deze uitdagingen door een hogere componentdichtheid, minder signaalinterferentie en een verbeterd thermisch beheer mogelijk te maken. Daarmee wordt een solide basis gelegd voor robuuste en betrouwbare elektronische systemen in voertuigen.

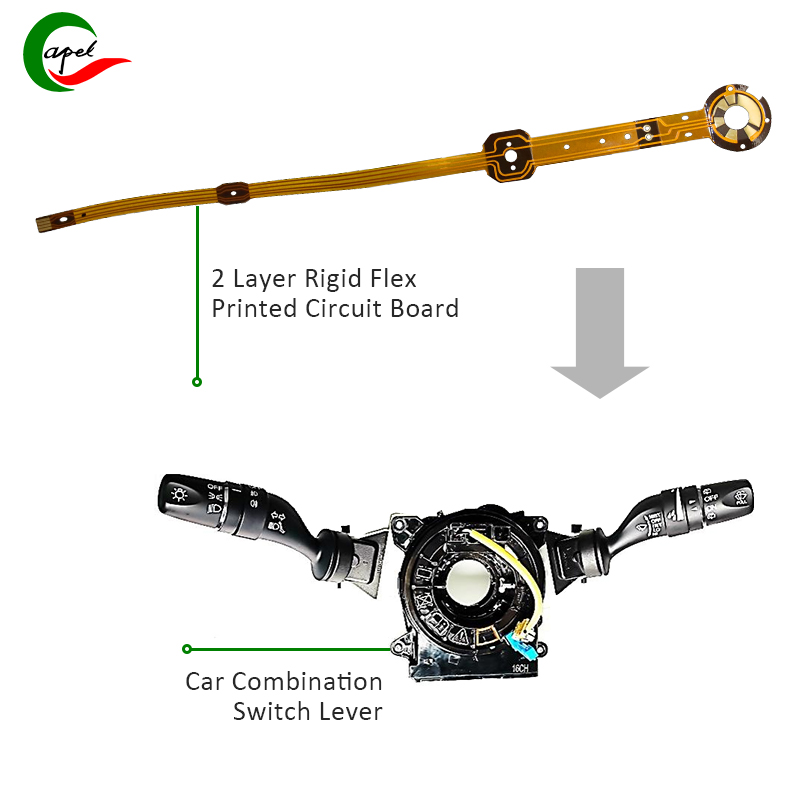

Vooruitgang in het ontwerp en de productietechnologie van HDI PCB's heeft geleid tot een aanzienlijke toename van het aantal componenten dat in de beperkte ruimte van moderne voertuigen past. De mogelijkheid van HDI PCB's om micro-, blinde en begraven via's en high-density routing te integreren, maakt de ontwikkeling van compacte meerlaagse printplaten mogelijk zonder in te leveren op prestaties of betrouwbaarheid.

Case Study 1: HDI PCB-prototype en -productie verbeteren signaalintegriteit en miniaturisatie in geavanceerde bestuurdersassistentie

Systemen (ADAS)

Een van de grootste uitdagingen bij de ontwikkeling van ADAS is de behoefte aan compacte elektronische regeleenheden (ECU's) die grote hoeveelheden sensordata in realtime kunnen verwerken en verzenden en tegelijkertijd een hoge signaalintegriteit kunnen garanderen. In deze casestudy nam een toonaangevende autofabrikant contact op met ons team om problemen met miniaturisatie en signaalintegriteit in hun ADAS-ECU's op te lossen.

Door gebruik te maken van geavanceerde prototyping- en productietechnologie voor HDI-printplaten, kunnen we meerlaagse HDI-printplaten met microvia's ontwerpen om interconnects met hoge dichtheid te creëren. Dit verkleint de ECU aanzienlijk zonder de signaalintegriteit in gevaar te brengen. Het gebruik van microvia's verbetert niet alleen de bedradingsmogelijkheden, maar ook het thermisch beheer, wat zorgt voor een betrouwbare werking van ADAS-ECU's in veeleisende automotive-omgevingen.

De succesvolle integratie van HDI-technologie verkleint de voetafdruk van de ADAS-ECU aanzienlijk, waardoor waardevolle ruimte in het voertuig vrijkomt en de vereiste verwerkingskracht en signaalintegriteit behouden blijven. Deze casestudy benadrukt de belangrijke rol van HDI-printplaten bij het voldoen aan de miniaturisatie- en prestatiebehoeften van geavanceerde elektronische systemen in de auto-industrie.

Casestudy 2: HDI PCB-prototype en productie maakt hoge vermogensdichtheid en thermisch beheer van elektrische voertuigen mogelijk

vermogenselektronica

Elektrische voertuigen vertegenwoordigen een paradigmaverschuiving in de auto-industrie, waarbij power management units een cruciale rol spelen bij het garanderen van efficiënte energieomzetting, -distributie en -beheer. Toen een toonaangevende fabrikant van elektrische voertuigen de vermogensdichtheid en thermische beheersmogelijkheden van zijn ingebouwde laadmodules wilde verbeteren, kreeg ons team de opdracht een oplossing te ontwikkelen die aan de groeiende energievraag kon voldoen en tegelijkertijd thermische problemen kon oplossen.

Door gebruik te maken van geavanceerde HDI PCB-technologie, inclusief embedded via's en thermische via's, ontwikkelen we een robuust meerlaags PCB-ontwerp dat de warmte die wordt gegenereerd door krachtige componenten effectief afvoert, wat bijdraagt aan een beter thermisch beheer en een hogere betrouwbaarheid. De implementatie van embedded via's optimaliseert de signaalroutering, waardoor de ingebouwde ladermodule een hoog vermogen kan leveren zonder de integriteit of prestaties van de printplaat in gevaar te brengen.

Bovendien verhogen de hoge temperatuurbestendigheid en efficiënte warmteafvoer van het HDI PCB-ontwerp de vermogensdichtheid van ingebouwde laadmodules aanzienlijk, wat een compactere en energiezuinigere oplossing mogelijk maakt. De succesvolle integratie van HDI-technologie in de ontwikkeling van vermogenselektronica voor elektrische voertuigen onderstreept de cruciale rol ervan bij het oplossen van de uitdagingen op het gebied van thermische isolatie en vermogensdichtheid die de elektrische-voertuigenindustrie momenteel kent.

HDI PCB-prototype en productieproces

De toekomst van HDI PCB-prototyping en -fabricage voor de auto- en elektrische voertuigenindustrie

Naarmate de auto- en elektrische-voertuigenindustrie geavanceerde technologieën en innovaties blijft omarmen, zal de behoefte aan geavanceerde elektronische systemen die hogere prestaties, betrouwbaarheid en miniaturisatie bieden, blijven toenemen. Met zijn vermogen om verbindingen met hoge dichtheid, verbeterd thermisch beheer en verbeterde signaalintegriteit mogelijk te maken, zal HDI PCB-technologie naar verwachting een nog belangrijkere rol spelen bij het vormgeven van de toekomst van elektronica in auto's en elektrische voertuigen.

Voortdurende ontwikkelingen in de prototyping- en fabricagetechnologie van HDI PCB's, gecombineerd met de opkomst van nieuwe materialen en ontwerpmethoden, bieden interessante mogelijkheden om de prestaties, betrouwbaarheid en produceerbaarheid van elektronische componenten voor toepassingen in de auto-industrie en elektrische voertuigen verder te optimaliseren. Door nauw samen te werken met industriële partners en een proactieve benadering van innovatie te hanteren, kunnen HDI PCB-ingenieurs complexe uitdagingen blijven oplossen en ongekende ontwikkelingen in elektronische systemen voor de auto-industrie en de elektrische voertuigindustrie stimuleren.

Kortom, de transformerende impact van HDI PCB-technologie in de auto- en elektrische voertuigenindustrie blijkt uit succesvolle casestudies die aantonen dat HDI-technologie sectorspecifieke uitdagingen op het gebied van miniaturisatie, thermisch beheer en signaalintegriteit kan oplossen. Als ervaren HDI PCB-engineer ben ik ervan overtuigd dat het aanhoudende belang van HDI-technologie als belangrijke stimulans voor innovatie een nieuw tijdperk inluidt van compacte, betrouwbare en hoogwaardige geavanceerde elektronische systemen voor auto's en elektrische voertuigen.

Plaatsingstijd: 25-01-2024

Rug